随着人民生活水平的不断提高,人们对纺织品的花色品种和质量档次要求越来越高。我公司为了适应市场需求,不断优化产品结构,在充分发挥本色纱优势的基础上,在色纺领域集中力量开发出了高质量、高附加值、高效益的产品,色纺纱已成为我公司的特色产品。

小比例色纺纱(麻灰纱)是在纺纱过程中把黑色纤维(黑色棉、黑色涤或黑色粘胶等)与本色纤维经过充分均匀的混和后,纺制成具有独特混色效果的色纱。黑色纤维与本色纤维反射的色光相互配合,呈现出一种“空间混和”的效果,色彩富有层次变化,富有立体感,被广泛应用于针织产品,并受到消费者的喜爱。

小比例色纺纱的产品质量不仅首先要达到本色纱线的各项质量标准,而且更重要的是要保证纱线的外观质量。虽然有的小比例色纺纱各项物理指标都能达到标准要求,但是因为成纱的外观质量存在色差、棉结等问题,从而影响到布面的实物质量,造成退货或者索赔,给生产厂家造成了极大的经济损失。因此,如何防止色差,减少成纱棉结,是色纺厂家的重要技术问题。由于生产小比例色纺纱使用了黑色纤维,稍有不慎黑色纤维就可能混入本色纱中产生疵点。如何防止色纤维混入本色纱也成为日常管理工作的重要内容。要生产出使用户满意的产品,必须在原料、工艺技术与管理等方面采取有效措施。

1纺纱方案的确定

在生产中首先要保证小比例色纺纱中黑色纤维含量符合设计要求。小比例色纺纱颜色的深浅主要取决于成纱中黑色纤维含量的高低。黑色纤维含量低,小比例色纺纱的颜色呈浅灰色;黑色纤维含量高,小比例色纺纱的颜色呈灰黑色或者黑色。小比例色纺纱中的黑色纤维含量一般在1%~50%之间,通常以黑色纤维含量在10%以下的品种最为多见。

因小比例色纺纱中黑色纤维的含量比较低,一般不选用圆盘混棉。先在清棉工序分别制成黑色卷和本色卷,而后在梳棉工序分别制成生条,再通过并条混和,因此,并条工序是确定小比例色纺纱中黑色纤维含量的关键工序。通常黑色纤维的含量在lO%以上的品种,黑色、本色梳棉条先按照各自的干定量,确定混和根数,然后通过头并并合一次就可以使黑色纤维的含量达到设计要求。黑色纤维的含量在1%~10%的品种,黑色、本色梳棉条先按照各自的干定量,确定混和根数,先预并一次得到预并条,然后根据预并条和本色梳棉条的干定量确定混和根数,再并合一次,才能使黑色纤维的含量达到设计要求。黑色梳棉条、预并条、本色梳棉条在并条机后排列时,一般黑色条、预并条排列在中间,本色梳棉条排列在两边。实践证明,经过三道并合的小比例色纺条比经过二道并合的小比例色纺条纤维混和得充分,混色效果好。对于要求不同的小比例色纺纱可选用二道或三道并条。

2质量控制技术要点

2.1纺纱工艺流程

黑色棉:A002c型抓棉机-A006B型混棉机-A034型开棉机-A036B型开棉机-A036C型开棉机-A092A型给棉机-A076C型成卷机-A186D型梳棉机-A272F型并条机-A191 B型条卷机-A201 C型精梳机-A191 B型条卷机-A201 C型精梳机

黑色精梳条和本色条经并条混和后纺纱。

2.2工艺技术要点

(1)开清棉工序。由于黑色棉经过染色等处理,使棉纤维形成了束状或者块状,所以要采用多松少打的工艺原则,提高除杂效率,减少纤维损伤;黑色化纤要降低打手速度,防止产生束丝,并及时清理棉箱和通道,防止挂花。

(2)梳棉工序。梳棉设备的好坏直接影响棉结的多少。对于纺小比例色纺纱的梳棉机台,各部隔距要准确;对锡林、道夫、盖板的针布情况要严格检查,达不到质量要求的针布要及时更换。①对于纺黑色棉的梳棉机,采用加装锡林固定分梳板,使用加密型盖板针布,增强分梳效果,以减少棉结,减小棉结颗粒的大小,使小比例色纺纱中的黑色棉结在布面上不容易显现。②对于纺黑色化纤的梳棉机,采用加密型盖板针布,增强分梳效果;放大前上罩板与锡林之间的上口隔距,多出斩刀花;采用棉型小漏底,增加落杂。③对于纺本色棉的梳棉机,采用加装锡林固定分梳板,增强分梳效果,减少棉结杂质,减小棉结颗粒的大小,使小比例色纺纱中的本色棉结在布面上不容易显现。④对于纺本色化纤的梳棉机要严格检查,本色棉结不能超出正常控制标准。

本色生条棉结控制指标为55粒/g(无固定盖板)和46粒/g(有固定盖板),黑色生条棉结控制指标为42粒/g(盖板针布McH42)和28粒/g(盖板针布MCH52)。

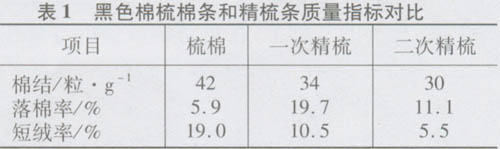

(3)精梳工序。随着人们审美水平的不断提高,用户对小比例色纺纱的质量要求越来越严格,要求减少小比例色纺纱布面上的黑色棉结,有的用户甚至要求布面上没有黑色棉结。对于用黑色棉调色的纯棉或黑色棉与化纤混纺的所有品种,都使用了黑色棉精梳条进行生产,这在一定程度上减少了布面上的黑色棉结,但用户仍然反映布面上的黑色棉结较多。为此我们采用了双精梳工艺。双精梳工艺与一次精梳工艺相比短绒率降低,黑色棉结减少,并且黑色棉结颗粒非常小。使用黑色棉双精梳条生产的麻灰纱,颜色均匀,布面上的黑色棉结极少、黑色棉结颗粒极小,用户比较满意,但工艺流程很长,精梳工序因有二次落棉,吨纱用棉量很高。黑色棉条的质量情况见表1。

2.3色差的预防措施

(1)原料的选配。小比例色纺纱中本色纤维的选配与本色纺纱相同,黑色纤维(黑色棉或黑色化纤)的选配要注意以下两点:一是要选择品种和性质差异较小的原棉,经染色后纤维着色差异小。黑色棉要染透、染匀、色牢度好。同批号的产品要使用同一批染色的黑色棉。二是黑色化纤要选择黑度稳定、产地相同的原料,以便于接批。

(2)工艺管理措施。①开清棉工序的设备状态要好,工艺参数要适当。黑色棉要注重开松,采用轻定量;黑色化纤要调小V型帘,降低定量,减轻因化纤打滑造成堵塞通道的现象。成卷重量不匀率应符合要求,以保证后道工序长片段重量不匀率在控制范围之内,稳定黑色纤维的含量,使小比例色纺纱的颜色均匀无色差。②梳棉工序的生条重量不匀率要小,保证混纺生条定量稳定。③并条工序要保证小比例色纺纱中黑色纤维的含量正确;保证自停装置灵敏,防止缺条;二道、三道并条交叉喂入棉条,以减少眼与眼之间的色泽差异。

2.4减少棉结的措施

通过布面和筒子纱外观质量反映的情况来看,在浅灰色的小比例色纺纱中黑色棉结极易显现;在灰黑色的小比例色纺纱中黑色棉结和本色棉结会同时显现;在黑色的小比例色纺纱中本色棉结极易显现,说明小比例色纺纱的外观质量比内在质量更加重要。

为减少棉结,应采取以下措施:(1)应选择品级高,成熟度好,细度适中,短绒含量低,尤其是疵点少、含杂低的原棉进行染色。(2)在染色过程中由于棉纤维要经过煮练等处理,去除了棉蜡降低了纤维的可纺性能,需要经过喷洒化学油剂处理后,才能提高纤维在后加工过程中的可纺性能;如果处理不好,在梳棉工序黑色棉纤维易起静电,不仅增加了纺纱难度而且也难以保证生产出质量好的纱线,所以应选择染色水平高的厂家加工原棉。(3)黑色化纤中的疵点含量要低,原料中的黑色粉尘要少。(4)黑色化纤的含油率要适当;若含油率低,容易使纤维产生静电,应在原料中加抗静电剂,放置24 h后使用。(5)黑色棉或黑色化纤的回潮率要适当。回潮率过大,容易产生棉结;回潮率过小,容易产生静电,影响生产的正常进行。

3生产管理措施

操作人员应加强质量意识,从而保证小比例色纺纱的质量。各工序由保全人员检修设备,保持通道光洁、无毛刺;挡车工要做好并条、粗纱绒板和细纱绒辊的清洁工作。除此以外,还应做好以下质量管理工作:(1)要重点控制好梳棉工序的温湿度,保证黑色纤维纺纱的顺利进行。试验室加强对梳棉机生条棉结的检测工作,达不到要求的停车检修,不合格的机台不开车。(2)络筒工序在筒子纱成包时,挡车工要检查筒子的外观质量,发现明显的棉结要妥善处理;发现黑色棉结增加时,要及时反馈信息。(3)回花应合理使用。对黑色纤维含量为100%的清棉卷头、卷尾、梳棉条可以本支回用。预并条、头并条、末并条、粗纱头、细纱风箱花均不回用。这样做有利于控制混纺比,还能减少黑色棉结。

为了搞好小比例色纺纱的生产,保证本色纱线的质量,在生产中除了要不断提高员工的质量意识外,还应采取以下措施:(1)原料入库要单独存放,外包装完好,原料出库有专人负责。(2)因为没有专用的色纺生产车间,所以要在各个生产工序建立色纺隔离区,隔离区要封闭;隔离区的采光、照明要好,便于挡车工操作。(3)要固定原料、半成品、成品的运输路线;运输时有专用的车辆、专用的布罩和专用容器。(4)色纺用的棉条筒、粗纱和细纱的筒管要专用,并加强清洁工作。(5)色纤维、半制品和成品的检验,要有专用的工具,注意清洁。(6)不用的回花包装好后要打包,并在包装袋上注明重量和黑色纤维的含量,单独存放,等待生产小比例色纺专纺纱时使用;不回用的下脚要打包并注明重量,单独存放好后等待处理。(7)出入隔离区的人员、物品、车辆等注意清洁和检查。通过采取以上措施,有效地控制了色纤维造成的危害,保证了本色纱线的生产质量。

4 结束语

在小比例色纺纱的生产过程中,要保证纱线的内在质量达到标准,更要重视提高纱线的外在质量。只有从原料、工艺、管理等方面采取有效措施,控制和减少严重危害小比例色纺纱质量的色差和棉结等问题,才能不断提高产品质量,生产出让用户满意的产品,提高产品在市场上的竞争力,提高公司的经济效益。