水平是提高混纺纱综合质量的有效措施。

0前言

圣麻纤维是以黄红麻为原料,采用高新技术开发的一种新型纤维素纤维。该纤维吸湿透气性好,干湿强度好,具有独特的抑菌防霉特性,不仅具有天然纤维的优良性能,而且还有合成纤维的优点。圣麻纤维与、棉混纺产品手感滑爽、悬垂性好、色泽亮丽、透气性好,能满足消费者对面料功能性的要求,有良好的发展前景。

1 圣麻纤维的性能和特点

圣麻纤维横截面呈梅花型,纵向有很多条纹,吸湿性和透气性俱佳,并具有抑菌防霉特性,染色性能好,固色率高,干湿强度高,手感柔软滑爽、富有弹性。圣麻纤维物理指标:细度1.5 dtex,长度38.0 mm,干强2.98 cN/dtex,湿强1.87 cN/dtex.干伸长率25.2%,湿伸长率27.1%,回潮率12.8%,质量比电阻1.26×108Q·g/cm2,卷曲数2.5个/cm。

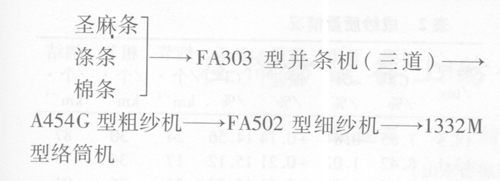

2 工艺流程

以圣/涤/棉45/35/20 18.5tex、13.1 tex、7.3 tex等为例介绍如下。

圣麻条和涤条:A002D型抓棉机→A006B型混棉机→A036C型开棉机→A092型给棉机→A076型成卷机→A186D型梳棉机

棉条:A002D型抓棉机→A006B型混棉机→A034型开棉机→A036B型开棉机→A036C型开棉机→A092型给棉机→A076型成卷机→A186型梳棉机

3纺纱工艺技术措施

3.1开清棉工序

由于圣麻纤维长度整齐度好、长度长,因此,开清棉采用较短的流程,以开松混和为主,多松少打,多混少落,避免纤维过多损伤和纠缠。因纤维表面光滑,在成卷退绕时容易造成粘卷影响棉卷质量,因此,加入适当根数的粗纱或采用凹凸罗拉,并加大紧压罗拉的压力,成卷后用薄膜包覆,严防油剂水分挥发。各部件打手速度适当降低,以减小打击力度,避免过多损伤和纠缠。为提高圆盘抓棉机运转率,打手每次下降以3 mm为宜,打手刀片伸出肋条2.5 mm,做到勤抓少抓,使纤维充分开松。A036C型机采用梳针打手,减少因剧烈打击造成纤维损伤形成棉结,打手速度调整为490 r/min,给棉罗拉与打手隔距调整为11mm~12 mm。A076型机综合打手速度为735 r/min,风扇速度调整为1270 r/min,有利于充分开松,打手与天平罗拉隔距调整为14 mm,综合打手与剥棉刀隔距为3 mm~4 mm,避免纤维在开清棉过程中纤维搓成棉结。棉卷罗拉速度适当降低至12 r/min,以提高棉卷紧密度,稳定正卷率。A006B型混棉机打手速度调整为390 r/min,适当调整水平帘与角钉帘间的速比,缩小均棉罗拉与斜帘间的隔距。生产中遵循混和均匀、薄喂少落、短流程、大隔距、轻定量的工艺原则。圣麻卷定量396 g/m,卷定量387 g/m,棉卷定量400g/m。

3.2梳棉工序

梳棉机梳理效果的好坏直接影响生条的内在质量和成纱质量。针对圣麻纤维的特点,梳棉工艺设计是否合理对改善生条条干有直接影响,锡林和刺辊速度适当降低,两者速度比适当放大,能改善分梳效果,防止缠绕、损伤纤维和返花现象。采用齿密、工作角适当的锡林金属针布,有利于分梳和转移。道夫选用针齿较深的金属针布,有利于抓取纤维,以提高道夫凝聚力。适当放大锡林与盖板间隔距,以减少针面间搓揉而形成棉结。刺辊至小漏底间隔距适当放大,除尘刀高度适当提高,道夫与剥棉罗拉间隔距适当收小,锡林与盖板间的进出口处隔距适当放大,有利于纤维顺利转移,使纤维缓和分梳,顺利转移。上下轧辊与小轧辊之间的压力适当偏小掌握,在棉网不下坠的前提下,棉网张力偏小掌握,能减少断头,避免棉网出现云斑现象。除尘刀采用高刀工艺,高于车面2 mm左右,刀臂与机框水平面夹角90°,小漏底采用封闭式,有利于减少纤维损失。刺辊速度700 r/min,锡林速度327 r/min,盖板速度掌握在76 mm/min~84 mm/min,道夫速度19.5 r/min~20.5 r/min,有利于纤维的分离、伸直和平行,减少纤维相互搓捻扭结。为加强对棉层握持,适当加大给棉罗拉压力,生条定量不宜过大,否则容易堵塞喇叭口。锡林~刺辊隔距0.23 mm,锡林~盖板五点隔距0.41 mm、0.38 mm、0.38 mm、0.38 mm、0.41 mm,锡林~道夫隔距0.13 mm,给棉板~刺辊隔距0.23 mm,棉网张力牵伸1.289倍,刺

辊~小漏底隔距3.5 mm,刺辊~除尘刀隔距0.35 mm,生条定量20.46g/5 m。

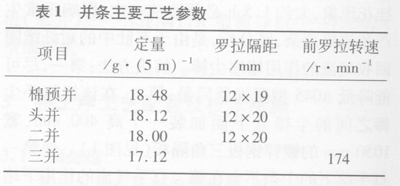

3.3并条工序

并条工序相对湿度控制在65%左右,采用重加压、大隔距、顺牵伸、小喇叭口径的工艺原则,采用三道并合工艺,以提高混和均匀度,保证混纺比正确。由于喂人头并的纤维比较紊乱,因此,头并采用适当偏大的后区牵伸倍数,以减少粗节,改善条干,提高纤维的定向性和纤维分离度。二并和三并要逐渐减小后区牵伸倍数,提高纤维伸直平行度,改善条干均匀度。采用重加压和弹簧摇架,可以加强对纤维运动的有效控制,改善纤维的定向性和伸直度;由于生条中纤维伸直平行度差,存在大量弯钩纤维,故头并采用7根并合(圣麻条3根,涤条2根,棉条2根),二并和三并条子中纤维

相对较为整齐,采用8根并合。前张力牵伸倍数适当偏大,可保持纤维的伸直平行度。其主要工艺参数见表1。

3.4粗纱工序和细纱工序

粗纱采用轻定量、低速度、重加压、中捻度、大隔距的工艺原则,适当增加粗纱捻度和卷绕密度,有利于粗纱条干的改善;严格控制粗纱伸长率,减少意外伸长;适当增加粗纱回潮率,以减小粗纱中纤维的抗扭和抗弯刚度,使粗纱保持良好的结构,以提高纱条的光洁度。采用较小的卷装,以减小粗纱退绕张力和意外牵伸;粗纱前后排采用不同的假捻器,以减小前后排粗纱张力差异。

细纱工序采用较低的速度,并合理配置钢领、钢丝圈,以减少气圈张力,降低断头;要及时调节温湿度,保证加捻和卷绕部件光洁和无毛刺。采用碳纤上销、紫外线光照胶圈及硬度适中的表面不处理胶辊,加强对浮游区纤维运动的有效控制,减少滑溜及牵伸波,降低成纱短片段不匀率。

粗纱工序的工艺参数:粗纱定量4.16 g/10m,粗纱捻度4.38捻/10 cm~4.47捻/10cm,伸长率1.12%,后区牵伸1.295倍,钳口隔距4.0mm,中区集合器8 mm×6 mm,隔距22.5 mm×30mm,锭速583 r/min,前罗拉速度184 r/min,加压

26 daN/双锭×14 daN/双锭×18 daN/双锭,前区集合器10 mm。

细纱工序的工艺参数:后区牵伸1.25倍~1.32倍,罗拉隔距19 mm×35 mm,钳口隔距2.5mm~3.0 mm.加压17 daN/双锭×12 daN/双锭×14 daN/双锭,前罗拉速度187 r/min~190 r/min,锭速13 700 r/min,导纱钩孔径2.5 mm~3.0mm,钢丝圈型式OSS型。

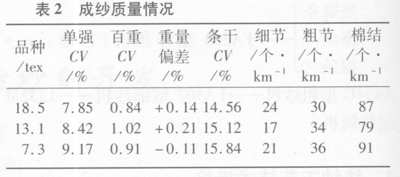

成纱质量如表2所示。

4结束语

圣麻棉混纺产品具有良好的吸湿性和弹性,又具有一定的强度和抗皱性能,是生产高档服饰的理想面料。合理确定工艺参数、选用纺纱配件,保持良好的状态,保持各纺纱通道的光洁,提高生产管理水平是减少纱疵、提高圣麻纤维混纺纱整体质量水平的有效技术措施。