纬平针组织,是单面针织物中最基本最常用的一种组织。在生产过程中,往往遇到直向纹路(线圈纵行)歪斜和由此形成的拷腰产品、腰缝缝道扭歪的问题,为客户所不能接受。出口产品一般要求直向扭歪不得大于5 %,纺织行业标准FZ/T 73008-2002《针织T恤衫》规定不大于6 %。本文结合生产实践,从分析造成原因入手,提出改善扭歪程度的几种方法。

1 原因分析

单面针织物最理想的状态是,垂直的线圈纵行与水平的线圈横列成直角排列,但事实上,棉制单面针织物总是出现扭歪倾向,其原因是多方面的。

1.1 纱支捻度

目前针织内衣所用的原料,主要以环锭单股棉纱为主。环锭纺纱是将牵伸、加捻和卷绕同时进行的一种纺纱方法,棉纤维靠加捻捻度抱合成纱。由于加捻使纤维变形,产生一个与加捻方向相反的内应力 —— 捻势,当纱线在单面圆纬机的织针上弯曲形成线圈后,这种内应力寻求释放,即纱线力图解捻。当应力在抵消了纱与纱接触点的摩擦阻力后,还会使线圈产生变形歪斜。无数个变形线圈相互串套叠加,造成了织物线圈纵行(直向纹路)的歪斜,使圆筒织物发生扭转。在后整理过程中,虽能借助外力纠正直向纹路的歪斜,但都是不稳定的。当织物在下游的缝制过程中,不断被翻动,仍要向原来歪斜方向转移,使衣服的腰缝位置变动,尤其在水洗后,扭歪更为严重。线圈纵行的歪斜程度与捻度大小、捻度活性大小有关,捻度及其活性愈大,捻势愈大,歪斜程度愈大,可达10 %以上。线圈纵行歪斜方向与纱支捻向有关。国内普遍使用的是Z捻线,其编织的单面织物,线圈纵行向右上方斜,如用S捻纱,则歪斜方向刚好相反。

1.2 织物未充满系数

未充满系数是指线圈长度与纱线直径之比。未充满系数越大,则织物密度越稀,线圈纵行扭歪越明显;未充满系数越小,织物越紧密,歪斜就小。这是因为织物紧密,单位面积内线圈间纱支接触点增多,加大的摩擦阻力制约了其解捻应力。

1.3 织机旋转方向

当织机针筒逆时针方向转动时,Z捻纱的织物,其线圈纵行扭歪程度有所减小,S捻纱的织物,其扭歪程度有所增大;顺时针转动时,影响刚好相反。

2 改善方法

2.1 对棉纱进行汽蒸定捻

通过蒸汽的湿热作用,降低棉纱捻度活性,减小捻势。经对比测试,棉纱在常压蒸纱箱内汽蒸1 h后使用,可改善线圈纵行歪斜20 %左右。

2.2 采用低捻纱支

环锭纺纱方法,要降低捻度会影响到其它指标,问题是目前棉纱捻度往往偏大,甚至超出国家标准。有关资料介绍,转杯纺、涡流纺、喷气纺的棉纱,因纱线结构与环锭纺不同,其捻势较小,可以改善线圈纵行歪斜。但转杯纺大多以生产粗支纱为主,目前在针织品中使用不多,涡流纺、喷气纺棉纱很少见到,笔者未试验过。

2.3 控制好织物未充满系数

织造工艺设计时,控制好织物未充满系数,以小为宜,一般不宜超过16。

2.4 采用Z捻纱与S捻纱编织

2.4.1 Z捻、S捻纱交替喂入

在编织时,Z捻纱、S捻纱一隔一交替喂入,使一个捻向的扭歪对另一个捻向的扭歪起到克制相抵的作用。两种捻向纱交替喂入,虽然整体纵行扭歪基本不存在,但每个线圈圈柱的歪斜始终存在,线圈纵行呈锯齿形外观。在织布操作时,绝不能把顺序搞错,否则会出现横隐条疵点,这可用纱筒管颜色来区别,同时还必须是同批号、同捻度的纱。

2.4.2 采取一根Z捻纱与一根S捻纱一起喂入

这种方法可使两个捻势相抵,相当于无捻纱编织,线圈纵行歪斜基本可消除,又不会呈现锯齿形线圈纵行。但纱必须用细支,否则克重增加不少,且两根纱必须分开导入一只喂纱器,控制好张力,保持一种捻向纱在织物表面,避免出现不同捻向的纱产生不同的光反射现象。

2.5 纱支捻向与织机针筒旋转方向的恰当配合

Z捻纱在逆时针转动的织机上编织,S捻纱在顺时针转动的织机上编织,这可获得改善直向扭歪的效果。这是因为织机逆时针转动时,织物线圈横列是往左上方歪斜,而Z捻纱织物线圈纵行向右上方歪斜,这样的配置可使扭歪得到部分抵消。

2.6 对单面织物进行丝光或缩碱处理

这是通过浓碱对棉纤维的作用,降低纱支捻度活性来改善线圈变形。

2.7 后整理前使织物充分退扭

这种方法不考虑线圈纵行歪斜,只从改善成品拷腰缝缝道扭歪方面来考虑。在圆筒织物整理时,设法使圆筒织物充分退扭,使线圈纵行扭歪尽量恢复到自然状态,再进行圆筒定形。平幅定形,则在织造时不抽针,在剖幅时,进行对线圈纵行而言有一定角度的斜剖,即线圈纵行与布边有一定的夹角,使这角度接近织物在松弛稳定状态下线圈纵行的扭歪程度。一般掌握斜剖达到5 % ~ 8 %就可以了。

2.8 对某些产品采用圆筒坯布缝制,免去拷腰缝

这样,织物即使产生直向扭歪,因没有拷腰缝,对外观不会产生不利的影响。

2.9 采取恰当的样板、排料、裁缝方式

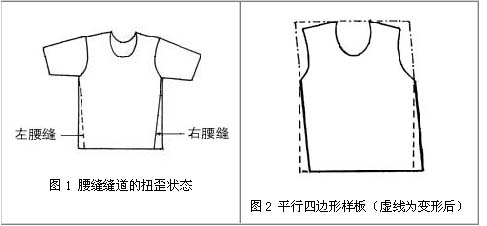

2.9.1 针对直向扭歪的方向,设计样板时,由矩形调整为向扭歪相反方向偏移的平行四边形可改善拷腰缝缝道的扭歪程度。用“Z”捻纱编织的单面布缝制的上衣,由于织物的扭曲变形,两边的腰缝缝道发生扭转,右边缝道扭在衣服的前面,左边缝道转到衣服的背面,即衣服下摆由右向左转移,呈现腰缝的扭歪(图1)。针对这种状况,在样板设计时,可预先考虑其扭歪的程度,把两道腰缝边由垂直线改为向扭歪相反方向偏移的斜线,即由传统的矩形状态改为平行四边形状态。当织物衣片发生变形时,其斜线逐渐变为直线,便可改善腰缝的扭歪程度(图2)。样板设计时,腰边的偏斜一般掌握在3 % ~ 5 %,偏斜太大会增加排料时的用料,而且会给下摆的卷边(折边)带来困难。

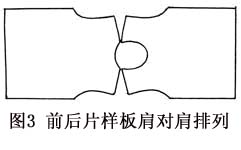

2.9.2 排料划样时,前后片样板采取相对排列,即在同一段布上的直向,样板为肩对肩或下摆对下摆排列(图3)。这样的排列,使裁成的前后两片衣片,织物的编织方向刚好相反。把这两片衣片配对缝制,由于前后片编织方向相反,存在相反的扭歪力,缝制成衣后,扭歪力便能相互抵消,减少了腰缝的扭歪程度。

3 结论

1)采用Z捻纱、S捻纱交织,是克服线圈纵行歪斜的有效途径,以一隔一交替喂入为好。线圈纵行垂直后,制成品腰缝缝道亦不会出现扭歪了。

2)本文提出的其它方法,仅对直向扭歪起到改善作用。可根据不同产品和不同要求,选用一项或多项措施组合,最终使制成品及其在水洗后,直向扭歪控制在标准允许范围之内。

参考文献

1 陈忠,郭建红,詹玉文. 不同纺纱方法的成纱结构和特性. 纺织导报, 2003(6): 95 ~ 98

2 吴鸿烈,李小彪等. 罗布麻、彩色棉针织内衣的研制. 针织工业,2003(3):26 ~ 27

3 张秀华,王立生. 运用裁剪方法解决因纹路歪斜造成产品降等量大的工艺探讨. 针织工业, 2003(5):68