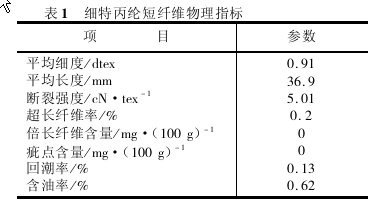

1 细特丙纶的物理指标

细特丙纶短纤维物理指标见表 1。

2 纺纱工艺流程

FA002D 型抓棉机→A006B 型混棉机 →FA106型梳针滚筒开棉机→A092AS 型双棉箱给棉机→A076C 型单打手成卷机→ A186F 型梳棉机→A272F 型并条机(二道) → A456E 型粗纱机 →FA502 型细纱机 →1332MD 型络筒机

3 工艺参数及技术措施

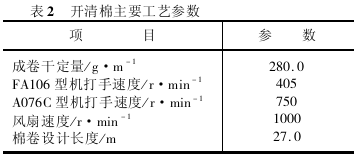

3.1 开清棉

由于细特丙纶短纤维体积质量小、回潮率低、细度细,其比表面积大,在加工过程中易与机件摩擦产生静电,所以在使用前须对纤维进行给油加湿预处理,采用高压喷雾器喷淋的方法并打包存放 24 h,使其均匀渗透,以增加纤维的抗静电性。

细特丙纶短纤维因具有体积质量小、纤维蓬松、伸长大的特点,在开松、牵伸、梳理过程中,纤维易损伤、扭结,所以开清棉工艺采取轻定量、低速度、多松少打、以梳代打的工艺原则。抓棉机的打手宜采用稀密打手,开棉机采用梳针打手代替刀片打手,以梳代打,以减轻对纤维的损伤;采取相应的防粘措施,除车头不宜用压辊电加热方法外,其他可参照化纤纱防粘措施,开清棉车间相对湿度保持在 70%~ 80% 较合适。开清棉主要工艺参数见表 2。

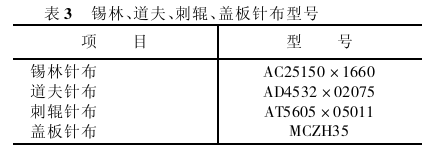

梳棉工序是生产细特丙纶纱的关键 工 序。0.89 dtex 细特丙纶短纤维与常规丙纶的物理性能有较大差异,不仅梳理工艺要做相应调整,而且应优选使用适纺细旦丙纶短纤维的梳理针布。

(1)优选适纺细特丙纶纤维的配套针布由于细特丙纶短纤维细度细、比表面积大,与针布接触面增加,摩擦增加,静电荷增多,极易在梳理过程中造成纤维转移困难,因针布负荷重,纤维梳理度不够,纤维间易相互纠缠搓捻成棉结,易引起“三绕”现象的发生,从而造成棉网质量差,要解决这个问题必须选用合适的金属针布,以加强对纤维的分梳,增加纤维转移率。我们曾在原用纺一般化纤针布的机台上试纺,结果棉网“ 鱼鳞斑”严重,并伴有大量棉结产生,棉网飘浮下坠,发生严重“三绕”现象,成条困难,不能正常开车。更换纺细特纤维锡林针布后,棉结减少,棉网质量明显改善,待梳棉机全部配套更换了锡林、道夫、刺辊、盖板针布后,棉结大量减少,棉网质量清晰,棉条质量达到要求,开车正常。针布具体型号见表 3。

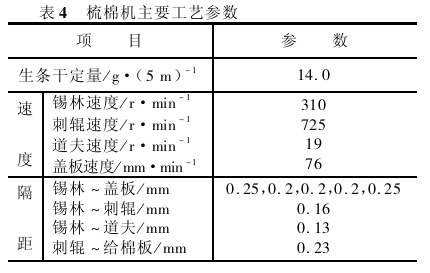

(2)梳棉工艺的优选梳棉工序宜采用轻定量、低速度、紧隔距、快转移的工艺原则。减少生条定量和降低锡林、道夫、刺辊速度,以减轻梳理负担,减少纤维的损伤。细特丙纶细度降低后,各档梳理隔距宜偏紧掌握,以增强梳理作用,减少纤维间相互纠缠与搓捻;增大锡林与刺辊的速比至 2.204,以提高纤维的转移率,达到减少刺辊返花,减轻纤维损伤,降低棉结,改善棉网质量的目的,梳棉机主要工艺参数见表 4。

3.3 并粗工序

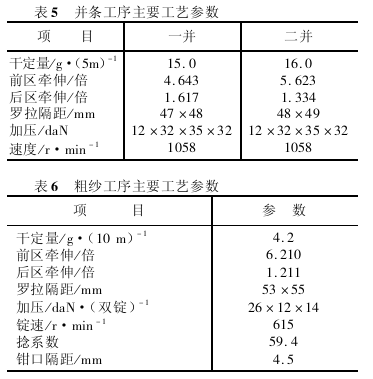

细特丙纶短纤维细而长,摩擦因数大,丙纶纤维在牵伸过程中,牵伸力较大,故并粗工序应采用轻定量、低速度、重加压、大隔距、小捻度的工艺配置原则。并条工序的头道、二道牵伸分配采用顺牵伸,且后区牵伸倍数采取头道大、二道小的配置,以提高纤维的伸直度,改善条干质量。由于纤维整齐度较好,可去掉压力棒,以减少与机件的摩擦;由于丙纶体积质量小,纤维蓬松,可适当放大并粗喇叭口径以及相应减小粗纱的卷绕密度,否则易使上下层粗纱互相嵌入,退绕时易起毛,恶化条干。同时应缩短揩车周期,以保持通道光洁,防止堵塞斜管、喇叭口以及锭翼挂花。并条工序的主要工艺参数见表 5,粗纱工序的主要工艺参数见表 6。

3.4 细纱工序

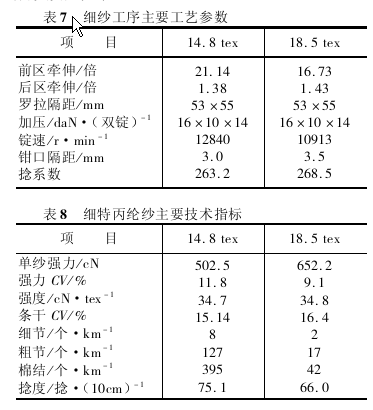

细纱工序主要工艺参数见表 7,细特丙纶纱成纱质量见表 8。

细纱工序采取低速度、大隔距、重加压、适当的后区牵伸工艺配置。胶辊胶圈要及时清洗,钢丝圈宜选用通道宽畅、散热性好的钢丝圈,我们选用 772 型钢丝圈质量较稳定。成纱卷绕密度应适当减小。

3.5 络筒工序

纯丙纶纱由于纤维本身疏水性强、回潮率低、静电严重,所以,络筒工序采用低速度、轻张力工艺配置,降低槽筒转速至 1392 r/min,并去掉张力片。另外须在络筒工序添加抗静电油剂。虽然在原料预处理时已加油剂,但在络筒工序仍需再加抗静电油剂,否则不能保证筒子成形质量。其方法是每班定时用油壶向络筒张力盘油毛毡垫上滴加抗静电油剂,油剂在张力碗高速回转时通过中孔渗入到上下张力碗之间,从而减少纱线在通过张力碗时因摩擦而产生的静电。同时还应注意络筒工序的相对湿度保持在 75%~ 85% 之间较合适,并相应减小筒纱直径。经采取以上措施,筒纱成形良好,络筒工序生产正常。

4 结束语

(1)采用细特丙纶短纤维纺纱,须从原料开始,根据其特性,优选工艺参数和纺纱器材,确保纤维在加工过程中梳理充分、牵伸稳定,应采用轻定量、低速度、大隔距、小捻系数的工艺配置原则。

(2)纺细特丙纶短纤维时,梳棉工序使用普通针布易绕锡林,产生棉结多,棉网质量差,因此,选择适宜于细特丙纶短纤维梳理和转移的配套针布,是纺好细特丙纶短纤维纱的关键。

(3)加大车间相对湿度,对原料进行给油加湿的预处理以及在络筒工序添加油剂,提高纤维及纱的抗静电性能,是保证生产稳定、筒子成形良好、提高成纱品质的重要措施。