摘要: 高收缩纤维属于低强高伸型纤维,经热收缩后能产生不规则的自然卷曲,小伸长时弹性回复率高,手感柔软而富有弹性,可与普通纤维混纺经膨化处理后制成仿毛纱线产品。介绍了高收缩纤维的性能以及利用棉纺设备开发生产涤粘混纺仿毛纱线的工艺措施。通过试验,根据纱线仿毛效果优选了粘胶纤维的混纺比和成纱捻系数。对比分析了赛络纺复合纱、单纱及股线三种结构涤粘混纺纱线的性能及其织物的仿毛风格。

关键词: 纤维;低强高伸;热收缩;弹性变形;仿毛织物;粘胶纤维;混纺纱

国内市场上仿毛纺织品正逐渐向新、特、优方向发展,为顺应市场潜在需求,我们选用了“司林克”改性短纤维,充分利用其独特的高收缩性能,在棉纺设备上开发差别化仿毛纱线产品,该产品具有良好的市场前景。

1 原料性能

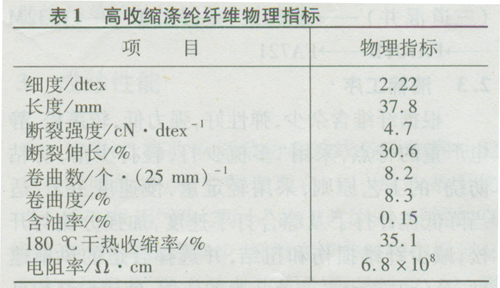

“司林克”纤维是一种通过物理和化学改性方法而制得的具有高收缩性能、常温常压状态下分散染料可染的新型差别化改性短纤维,其外观、色泽、手感与普通无多大差别,其物理性能指标见表1。

“司林克”高收缩纤维具有低结晶度、高取向度的微观结构,因而强度要比普通低20%左右,断裂伸长比普通高10%左右。经热收缩后,能产生不规则的自然卷曲,小伸长时弹性回复率高,形态、性能与羊毛相似,属于低强高伸型纤维,故手感柔软而富有弹性。该纤维与普通原料混纺,并经膨化处理后,高收缩纤维能产生35%左右的收缩而成为纱芯,同时拉动周围纤维产生位移弯曲而环绕在外面形成表纱,即芯纱有身骨,表层纱蓬松丰满,仿毛感强,用以织成服装则保形性好,弹力好,手感柔软,保暖舒适,可达到比较理想的仿毛效果。

2 纺纱工艺及技术措施

我们从化纤仿毛机理人手,选用上海第十化纤厂生产的2.22 dtexX38mm高收缩(ST)和1.56dtexX38mm粘胶,在棉纺设备上成功生产了ST/R 36tex单纱,ST/R18 texX2股线,ST/R36tex赛络纺复合纱等高收缩涤粘混纺纱线品种,试纺时根据原料特性和质量的特殊要求,对纺纱各工序进行了技术攻关和工艺优选。

2.1 混纺比的选择

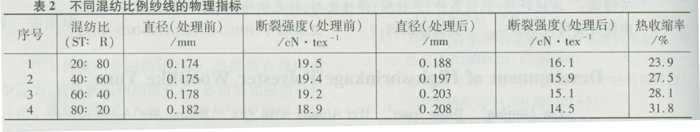

根据产品性能和风格特点的要求,我们针对ST/R 18 tex纱线采用优选法,选用了ST/R 20/80,ST/R40/60,ST/R 60/40,ST/R 80/20四种比例进行试纺,经120℃饱和蒸气处理后对纱线收缩率、蓬松度、断裂强度进行了测试,其试验结果见表2。

从表2可以看出,当高收缩纤维在纱线中的比例增加时,纱线的蓬松度也相应增加,特别是增加到40%以上时,这种变化明显增大,但同时纱线的断裂强度也随着高收缩纤维比例的增加而逐渐降低,根据测试结果,综合考虑产品成本、加工可行性和产品风格,最后决定采用高收缩40%、粘胶60%的混纺比。

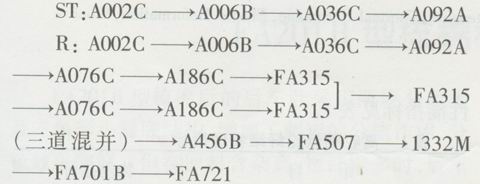

2.2 工艺流程(以机型表示)

机型

2.3 清棉工序

根据纤维含杂少,弹性好,强力低,较蓬松,静电严重的特点,采用“多梳少打,轻打少落,防粘防绕”的工艺原则,采用轻定量,慢速度工艺,适当降低梳针打手及综合打手速度,加强分梳与开松,减少纤维损伤和扭结,并选择合适的风扇速度,充分发挥天平调节装置的作用,使成卷结构良好,质量符合工艺要求。为防止粘卷,成卷时在紧压罗拉上以四根同品种粗纱沿棉卷纵向同步喂人并适当加重棉卷定量。

2.4 梳棉工序

根据化纤长度长的特点,采用“松紧隔距相结合,慢速度,顺利转移,少落”的工艺原则,为减少搓转和返花,我们在放大锡林刺辊线速比的基础上,适当降低刺辊与锡林速度,避免高速损伤纤维,适当放大锡林盖板隔距,消除纤维充塞现象。采用较小的锡林前罩板隔距,且除尘刀采用高刀大角度,以提高纤维的内在质量。生产中经常出现棉网绕轧辊,条子堵塞喇叭口现象,为此,我们一方面提高了大压辊和轧辊间的线速比,增大了压辊加压,保证生条紧密,一方面严格控制车间的温湿度,问题基本解决。

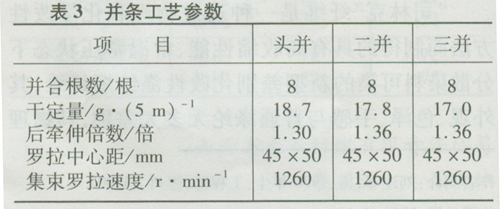

2.5 并条工序

并条采取8根并合,保证两种纤维充分混和。选择“紧隔距、重加压、小张力”的工艺原则,并采用奇数工艺和顺牵伸配置,以有效改善纤维的伸直平行度和条干均匀度。同时适当降低熟条定量和集束罗拉速度,防止条子堵塞喇叭口和圈条斜管,提高熟条质量。试验证明,混并后的熟条萨氏条干达到15.1%,重量不匀率为0.6%,取得了较好的效果。并条有关工艺参数见表3。

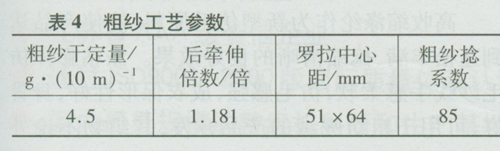

2.6 粗纱工序

粗纱采用轻定量,较小的后牵伸和放大后区隔距,有利于稳定牵伸力与握持力,防止出“硬头”,同时适当增加粗纱捻系数,严格控制张力伸长,以改善因原料弹性大、蓬松而引起的粗纱结构松散、须条松烂状况,有利于减少粗细节,提高成纱条干均匀度。粗纱有关工艺参数见表4。

2.7 细纱工序

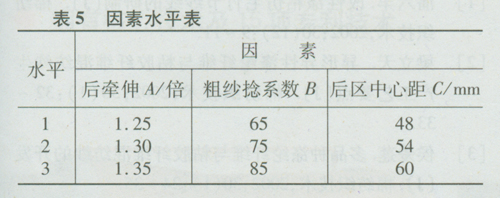

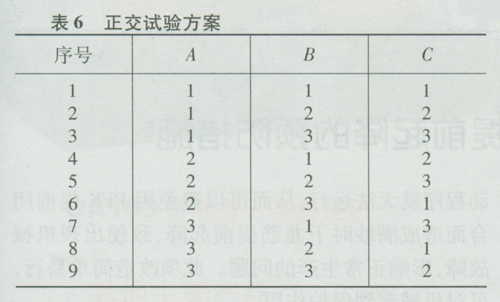

细纱工序是影响成纱品质的关键。根据高收缩纤维特点,我们对后区中心距、粗纱捻度、后牵伸三个对成纱质量有直接影响的工艺参数利用正交试验作了优化组合,因素水平及正交试验方案见表5、表6,其测试结果见表7。

试验表明,第三号试验方案为最优。因为选用较大的粗纱捻系数,可使粗纱须条在主牵伸区保持一定的紧密度,而较小的后区牵伸倍数可使粗纱须条在后牵伸区保持紧张状态喂入主牵伸区,须条紧密度大,上下胶圈间产生较强的中部摩擦力界,对纤维控制加强,有利于改善纱条条干。较大的后区隔距是为了避免后区牵伸力过大而引起牵伸不开现象,我们按此结果最终选择最优工艺为A、B、C。另外,适当降低胶辊硬度,选用邵尔A80度左右的胶辊。同时适当降低车速,从而最终使细纱黑板条干大部分都达到一级水平。

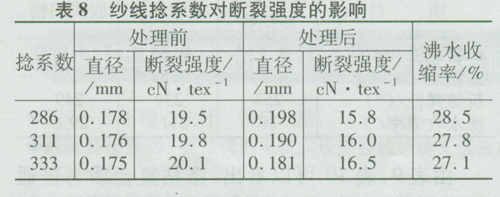

2.8 捻系数的选择

细纱捻系数的选择直接影响高收缩涤粘纱线的膨体风格,原则上应该偏小掌握为宜,这有利于高收缩受热收缩而产生良好的蓬松效果。但捻系数太小,纱线强度下降,细纱断头多,纺纱困难。因此,我们对细纱捻系数与纱线蓬松度、断裂强度、沸水收缩率的关系进行了试验研究,结果见表8。由试验结果可知,细纱捻系数以286左右较为理想,纱线蓬松度好,强度无明显下降。

2.9 筒并捻工艺

高收缩纤维混纺纱强力较低,为确保纱疵被有效清除,我们严格控制电子清纱参数,适当降低槽筒速度,选用较轻的张力片重量,以降低络纱张力,减少纱线强力损失。络筒速度1440 r/min,张力片重量4g。另外,考虑到织物的风格,股线与单纱的捻比选1.4左右。

3 成纱性能

经测试,高收缩涤粘仿毛纱线各项物理性能具有鲜明的特点,主要表现在:(1)成纱条干优良。由于采用“两大两小”的工艺原则,纤维伸直平行度好,弯钩纤维少,纤维在牵伸过程中得到有效控制,因此,条干均匀度得到明显改善;(2)膨体效果与毛纺针织绒纱线接近,织物的丰满度、蓬松度、柔软度、折皱恢复率等服用性能均可与纯羊毛产品相媲美;(3)纱线可替代目前市场上紧俏的膨体绒纱线,还可作为机织仿毛面料用纱,用途广泛,适应当前市场需求。

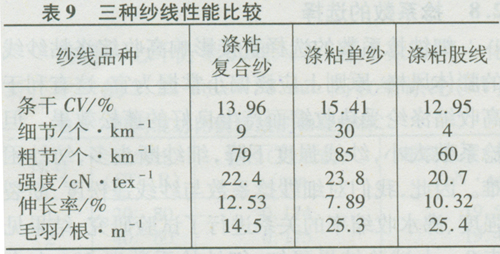

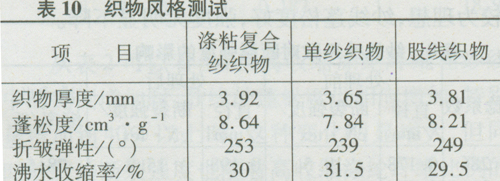

4 赛络纺涤粘复合纱的纺制

赛络纺纱线结构独具风格,具有强力高,条干好,表面光洁,毛羽少等优良性能。为了便于对比分析,我们采用相同的工艺,纺制ST/R 36 tex赛络复合纱,ST/R 36 tex单纱,ST/R 18 tex X2股线,对三种纱线的性能进行了测试,结果见表9。并将其织成仿毛面料,织物风格见表10。

由表9、表10可以看出,涤粘复合纱与普通纺股线、单纱相比,其伸长率高,毛羽少,而单强仅次于单纱。织物经膨化处理后,其蓬松度、丰满度、折皱恢复率均优于其他纱线,这与其独特的成纱机理和结构密切相关。

5 结束语

高收缩作为新型仿毛原料,能使产品达到蓬松丰满、捻缩清晰的良好效果。涤粘膨体仿毛纱线手感柔软,仿毛感强,成衣保形性好,身骨好,可用于粗纺呢绒的产品开发,其织物不论外观、手感均可与纯羊毛织物相媲美,而其成本可降低20%左右。因此,高收缩仿毛产品具有非常广阔的应用前景。