0前言

从1937年丹麦伯塞尔森发明转杯纺纱以来,20世纪60年代中期捷克研制推出了实用机型,投入工业化生产。随后欧美、日本众多厂商进一步开发,使转杯纺纱逐渐成熟,形成了第一代、第二代、第三代等众多机型。目前,世界上转杯纺头数平均已占环锭纺锭数的4.79%,而转杯纺的产量按重量计已达环锭纱产量的40%,其中俄国、美国、捷克、德国转杯纺头数分别占环锭纺锭数的49.5%、22.16 %、22.9%和10.24%,转杯纺纱线具有优良性能,与环锭纺相比具有工序缩短、生产率和效益高、可以改善生产环境、有利于实现连续化、自动化等诸多优点,特别在粗号纱生产方面有明显的经济效益,很适合我国国情,是我国今后10年纺纱品种发展的重点。

我国目前环锭纺纱约3000万锭~3500万锭,转杯纺仅占到环锭纺锭数的2.43%~2.83%,全国转杯纺总数约85万头,拥有转杯纺的纺织企业有600家~700家,如果到2010年达到目前的国际平均水平,尚有100万头的发展空间。用较为先进的转杯纺淘汰部分落后的环锭纺纱锭,有利于增加我国纺织工业的技术含量,拓宽品种,提高我国纺织业在国际市场的竞争力。

自上世纪80年代以来,随着天然纤维热的兴起,亚麻类织物以其优良的吸湿性、散热性及良好的服饰特点已逐渐被人们所认识,而且越来越受到青睐,特别是亚麻纺织品较之苎麻、大麻、罗布麻等纺织品服用性能更舒适、挺括,色调更柔和大方,手感更滑爽,已进入高档纺织品的行列。我国作为世界第二亚麻资源大国,随着国际市场的拓宽,将在世界亚麻行业占有相当重要的地位。亚麻及其混纺转杯纺纱产品也是其中需要开发的产品之一。

1 原料性能

纺织用亚麻均为一年生草本植物,属韧皮纤维,麻茎直径1 mm~3 mm,纤维成束地分布在茎的韧皮部分,在麻茎径向有20个~40个纤维束均匀地分布,呈一圈完整的环状纤维层。单纤维为初生韧皮纤维细胞,一个细胞就是一根单纤维,一束纤维中约有30根~50根单纤维。单纤维和束纤维的构造,在麻茎不同部位是不一致的,因此,纤维品质也是不均匀的。亚麻麻茎径向结构可由表皮层(包括薄皮、表皮、薄壁)、韧皮层(纤维层)、形成层、木质层与髓质层五部分组成。麻茎中木质层占70%~75%,韧皮层占13 %~17%,韧皮层纤维含量约占11%~30%,这要视麻茎的不同部位而异。

亚麻纤维的主要成份为纤维素,并含有较多的半纤维素、木质素、果胶和其他物质。其化学组成见表1。

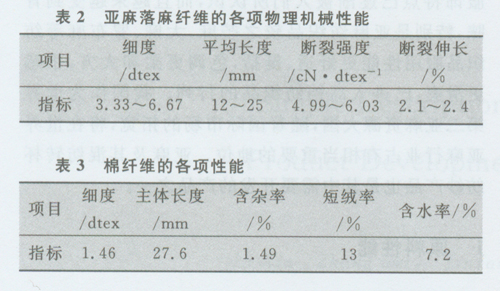

由于亚麻的纤维长度差异大,特别是落麻平均长度短、短绒多、含杂多,以前的工艺主要是采用环锭细纱机来加工,但成纱质量不够好,尤其是条干比较差,而采用转杯纺纱机来加工落麻和短麻就非常适应,且生产的短麻纱产量高、质量好。表2为甘肃武威麻纺厂亚麻落麻纤维的各项物理性能,与亚麻纤维混纺的棉纤维采用327锯齿棉,其主要性能见表3。

2纺纱工艺流程

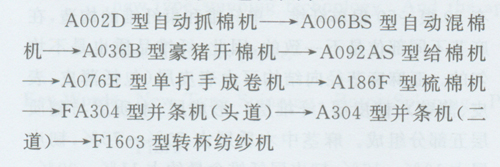

采用转杯纺生产加工36 tex亚麻/棉混纺纱,混纺比为45/55,其纺纱工艺流程为:

3各工序工艺技术措施

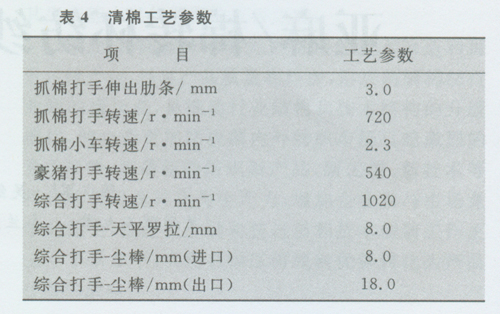

3.1 开清棉

根据亚麻纤维的特性,在加工亚麻/棉混纺纱时,开清棉工序应保证充分开松、均匀混合,提高棉卷质量,主要工艺参数见表4。

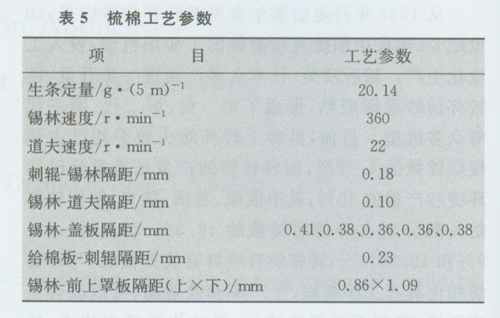

3.2梳棉

合理配置梳棉工艺是提高成纱质量的重要环节。为保证纤维受到充分的梳理,应适当提高锡林的速度,有利于纤维转移和防止绕锡林,适当放慢道夫速度,虽然产量降低,但有利于剥棉和改善生条条干均匀度。梳棉工序工艺参数如表5所示。

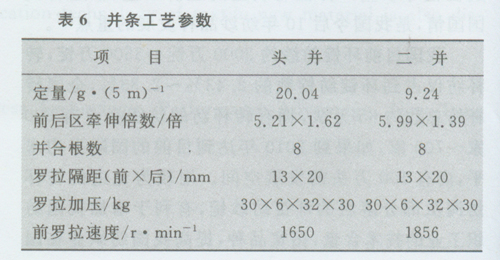

3.3 并条

并条工序主要考虑合理的牵伸分配,增大加压量,充分改善纤维平行伸直度,同时加强并合作用,主要工艺参数见表6。

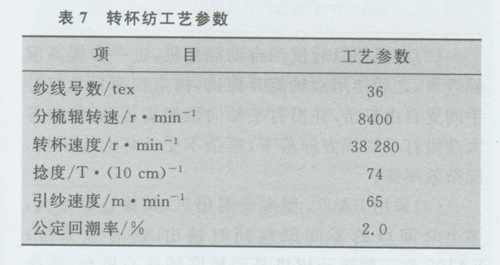

3.4转杯纺

转杯纺工序是整个纺纱过程的最后一道工序,各有关工艺参数的选用是否合理,将直接影响成纱质量和纺纱稳定性,转杯纺的主要工艺参数如表7所示。

4 结束语

转杯纺纱技术与其纱线具有很多优越的特性,它几乎可以纺任何纤维,这在其他纺纱方法中是不可能做到的。用转杯纺还可以纺竹节纱,另外在工业用和装饰用纱领域,转杯纺还大有可为。转杯纺可以适纺各种纤维原料,可以纺制长度和粗细差异较环锭纺更难处理的各类纤维,虽然转杯纺纱号较粗,强力较低,但成纱均匀度好、杂质少、耐磨性好、伸长大、染色性好,成纱捻度有分层结构特性,很适合于针织用纱。