1 产品规格和工艺流程

经纱为13 tex棉/涤(60/40)纱,纬纱为14.5 tex大豆蛋白纤维纱,经纬密分别为472和275.5根/10 cm,织物组织为平纹,幅宽160 cm。

配色:经纱为l浅黄,1中黄;纬纱为红橙。

该产品的生产难点在于大豆蛋白纤维的纺纱、染色及织物的上机织造。

大豆蛋白纤维纺纱工艺流程:

FA002→A006B→A036C→FAl32→107l→A186C→A272F→A272F→A454→FA506→1332 MD

织造工艺流程如下。

经纱:松式染色筒纱→络筒(1332MD)→整经(贝宁格)→浆纱(祖克)→穿综、筘

纬纱:筒子→倒绞纱(1332P)→染色→1332PD络筒

织造:ZA205i喷气织机→验布(CA801)→码布→打包

2 大豆蛋白纤维纺纱关键工艺

大豆蛋白纤维细度细,强伸度好,手感柔软,吸湿性好,但纤维表面光滑使纺纱抱合力差,比电阻较高,纺纱有一定难度。纺纱过程中静电严重,易缠绕罗拉。整个纺纱过程要提高车间温湿度,给纤维加油剂。

大豆蛋白纤维规格为0.1 tex×5lmm,纱线线密度为14.5 tex,捻度为9l捻10cm。

2.1 原料的纺前处理

加入0.5%左右的抗静电剂,然后放置一段时间,让其回潮稳定在13%左右。

2.2 开清棉

多松少打,防粘绕;降低打手速度,减少尘棒隔距,增大打手~尘棒的隔距。打手转速为414 r/min,棉卷干定量为325g/m。棉卷要用布包好,保持其回潮。

2.3 梳棉工序

采用“小定量、低速度、快转移、少损伤、小张力牵伸”的工艺原则。锡林针布2515×01540、道夫针布 4530×01890、盖板针布MTY一42(420针/25.4 mm)。车间温湿度要大一些。条子定量15 g/5m,刺辊转速718 r/min,锡林转速330 r/min,道夫转速14.3 r/min,盖板速度98 mm/min。

2.4 并条工序

并、粗、细的工艺均采取控制牵伸、大预牵伸隔距、降低纺纱速度的措施。

并条工序:顺牵伸工艺,头并配置大的后牵伸,二并配置小的后牵伸,让喇叭口偏小一些,收缩顺条宽度,减少摩擦,减少静电的产生,同时,采用涂料硬皮辊,防止绕辊。定量为14.5 g/5m,并合数8,回潮率 8.7%。后牵伸为一并1.77,二并1.335。喇叭口直径为一并2.8 mm,二并2.6 mm。一、二并前罗拉输出转速1 176 r/min。

2.5 粗纱工序

大豆蛋白纤维抱合力差,在保证细纱不出现硬头的前提下,适当加大粗纱的捻系数,控制粗纱伸长在1.5%左右,减少意外牵伸。定量3.5 g/10m,捻系数56.1,前罗拉转速209 r/min,锭速530 L/min。

2.6 细纱

采用加大捻系数,减少后区牵伸,增大后区隔距和重加压工艺。回潮率8.6%,捻度91捻/10cm,后区牵伸1.175,皮辊加压为两档。

2.7 络筒工序

采用金属槽筒,电清工艺,低速卷绕,卷装不宜太大。槽筒转速l 900 r/min,张力圈重5 g。

3 大豆蛋白纤维纱的染色工艺

大豆蛋白纤维适合用弱酸性染料、直接染料和活性染料染色。我们选择双活性基的B型活性染料来染色。这种染料色谱齐全,各种牢度都比较好。

从试验得知,大豆蛋白纤维纱在煮漂后,纱线回缩较大,筒染时容易造成内外不匀。因此,我们选择了绞纱染色。其工艺流程如下:

绞纱装笼→练漂→水洗→染色→水洗→皂洗→水洗(加固色剂和柔软剂)→烘干→一络筒。

练漂工艺(g/L):双氧水6、稳定剂2、纯碱5、渗透剂2,温度98%,时间30 min。

经练漂后,纱线呈现米黄色,但毛效增加明显。

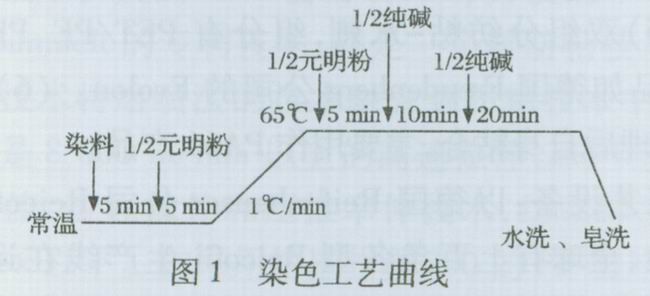

工艺配方(g/L):染料x,元明粉50,纯碱20,浴比l:12,温度65℃,净洗剂2。

染色工艺曲线见图1

染色后,色牢度白布沾色可以达到4级,原样变化达到4级,干摩擦牢度4级,湿摩擦牢度3~4级。

4 织前工艺及主要生产技术

纱线经染色工序后,其性能发生了很大的变化,弹力变差,毛羽增加,强力降低。因此在织前各道工序要尽量减少纱线的弹力损失,保持纱线的弹性,减少纱线的强力损失,减少毛羽的产生。

4.1 络筒

在1332MD络筒机上络13 tex经纱时,为了保证纱线的弹性,采取“低张力,低速度,低伸长”三低工艺。速度500 m/min,张力6 g,上蜡0.25%。

纬纱为14.5 tex大豆蛋白纤维纱,经染色后,纱线强力降低很多,弹性变差,毛羽严重,为了使织造能够顺利进行,同样要采取“低速,低张力,低伸长”的工艺。选用国产的1332P绞纱络筒,速度120m/min,张力5.8 g,为了减少摩擦产生的毛羽,增加纱线的光滑度,纱线需上0.25%的石蜡。

4.2 整经

选用贝宁格整经机,提高纱线张力的均匀性,保持纱线弹性,减少断头的产生。整经速度550m/min,压力“5”档,张力为“0”刻度档。

4.3 浆纱

棉/涤(60/40)纱经染色之后,强力比坯纱降低10%,弹性变差,浆纱要达到减摩,增强、保伸、光洁的作用,浆纱要被覆与渗透并重。选用德国的祖克浆纱机,S432双浆槽浆纱机,双浸双压。

(1)浆料配方及调浆工艺:PVAl00%,双变性淀粉100%,甲脂20%,SA—100为2%,二奈酚0.6%,烧碱适量,调浆方法一步法,固体量9%,pH值7—7.5,供浆温度85~90℃。

(2)上浆工艺采取“中车速、小张力、低伸长、大回潮”的上浆工艺。上浆速度40~60m/min;第1压浆辊压力11 kN;第Ⅱ压浆辊速度50 m/min,低压6 kN,高压14 kN;上浆率11%~13%,回潮率3.5%一5.5%,伸长率<1.2%;后上蜡0.3%。

5 织造工艺

选用日本ZA502i喷气织机,以提高织物的布面风格,为了在织造过程中减少断头,降低织疵的产生,织造时采用小双层梭口,同时适当控制纬纱到达的时间。

第一、二页综平时间300~,第三、四页综平时间270°,纬纱到达时间234°,上机张力980 N,后梁T型高度80 mm,停经架高度25 mm,主喷压强24.5N/cm2,副喷压强27.4 N/cm2,织机转速560 r/min。

6 结语

大豆蛋白纤维纺纱难度较大,且经染色后纱线的性能降低,在试验中,曾尝试用做经纱,但织造困难。