近年来我公司细特(0.88 dtex以下)品种日渐成为拳头产品,为了生产的需要,决定在2002年安装的郑州纺机厂制造的清梳联设备上纺制,据了解国产清梳联设备纺制1.1 dtex以下的细特化纤品种尚属首例。该套化纤清梳联用来纺普通化纤品种,运行状态稳定可靠,生条棉结、条干、重不匀、棉网清晰度、短绒含量等各项指标均达到了公司要求,也得到了用户的肯定和认可。但一开始上机纺制细特时,却出现质量差且波动大的现象。经大量的调查研究、分析,一方面纤维原料细度细、比电阻大、易缠、易挂、易毛、易堵等现象严重;另一方面就是化纤清梳联在纺制这些特殊品种上还有欠缺。现就如何提高清梳联纺化纤生条质量,从设备改进、工艺优选等方面浅谈一下自己的看法,与大家共同探讨。

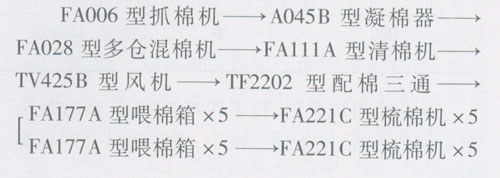

1 原清梳联纺化纤工艺流程

清梳联纺化纤设备主要是由FA006型抓棉机、FA028型多仓混棉机、FA111A型清棉机和FA221 C型梳棉机组成。

其工艺流程如下:

2设备改进和工艺优选

为提高和稳定细特系列品种的质量,经大量的调查、研究、分析,针对设备纺细特涤不适应的地方做了适当的改进,并进行了工艺优选。

2.1 设备改进

针对FA006型抓棉机罗拉挂花现象严重,将原来的齿盘状罗拉改为光罗拉,减少了挂花、缠绕现象。针对FA006型抓棉机打手刀片挂花的现象,将连接形式进行了合理的改造,由螺栓式连接改为焊接式连接,消除了刀片挂花现象。

针对FA111A型清棉机打手缠绕、FA028型多仓混棉机斜平帘堵塞噎车现象,我们做了大量的调查、试验、分析,并做以下改进:一方面较厚棉层和堵塞是由压棉帘子和斜帘子压实挂花造成,为此将压棉帘子和斜帘子拆除;另一方面,在FA028型多仓混棉机棉仓中部开排风孔,使棉块能顺利下落,减少上浮造成的棉仓虚满。FA 111A型清梳机打手没有起到精细开松的作用,反而因打手直径小使纤维经常缠绕打手,产生索丝和硬块,影响生条质量和成纱质量,为此在纺细特时,去除该机台。

清梳联的输棉管道原来是两路给棉,分配不匀,且因气流、压力的原因经常堵塞,造成生条重量不匀起伏较大。因此将原来的两路给棉改为一路给棉(循环式),棉流均匀分配,堵塞现象基本消除,生条重不匀明显好转。

因细特比电阻大,纤维易缠绕,因此纤维在棉箱中下落不畅,为此在FA177型喂棉箱下部宽10 mm的两侧排风孔加滤网,避免排风孔堵塞,并将上棉箱前后排风口下移。

喂棉箱下棉箱中与压力传感器相连的尘笼气孔易堵塞,使棉箱的实际压力与传感器输出的压力不一致,造成给棉罗拉的输出速度波动较大,使棉层厚薄不均匀,造成生条重量不稳定,影响生条重不匀率。为此,将尘笼合理改进,并要求保全和值车工定期清洁。

对FA221 C型梳棉机前大压辊处的压力传感器定期进行清洁和维护.以免影响生条再不匀和成纱条干均匀度。FA221C型梳棉机加前后固定盖板,以提高分梳度。

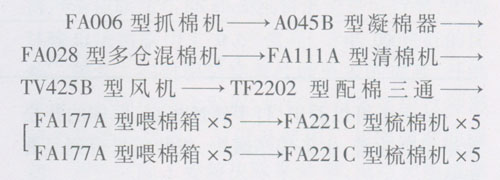

改进后工艺流程如下:

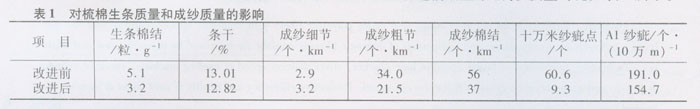

从表1可以看出,生条棉结减少,成纱质量得到明显改善。

2.2工艺优选

2.2.1 FA006型抓棉机打手速度的优选

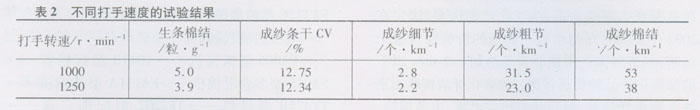

在其他条件不变的情况下,进行了不同抓棉机打手速度的试验,其结果见表2。

从表2可以看出,打手转速提高,原棉的开松效果得到改善,生条棉结减少,成纱质量得到显著提高。

2。2.2梳棉机出条速度优选

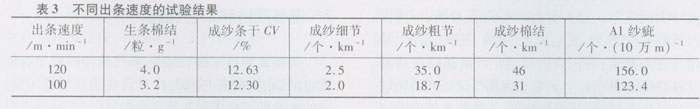

在梳棉机出条定量(18.5g/5 m)不变的情况下,进行了不同出条速度试验,试验结果见表3。

从表3可以看出:(1)梳棉出条速度降低,棉网转移的时间相对来说更充分,使锡林回带已分梳好棉网的几率降低,防止搓揉棉结;(2)梳棉出条速度降低,使棉网得到充分的分梳,纤维的分离度、伸直度好,使棉结减少,A1纱疵同时减少;(3)关于生条定量和道夫转速工艺配置的关系,生条定量轻,道夫速度快,虽不影响单位时问内锡林向道夫转移纤维量,但却使道夫单位面积上凝聚的纤维量减少,对于锡林针面负荷比较大的弹性针布梳棉机,这种工艺配置在一定范围内有利于棉网的分梳质量,但对于使用高产金属针布,对分梳质量影响并不显著,相反道夫转速低棉网增厚,有利于剥棉,改善生条条干均匀率,并可减少棉网破边、断头和挂花。

2.2.3锡林、刺辊速度的优选

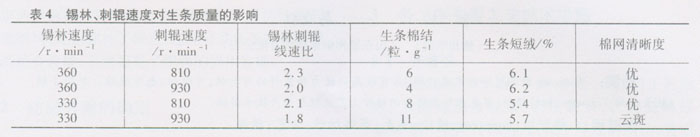

我们进行了不同锡林、刺辊速度条件下的工艺试验,结果如表4所示。

从表4可以看出,纺细特系列品种(纤维细、强度高),选择锡林360 r/min,刺辊930 r/min,生条棉结明显减少,生条短绒没有明显增多;而锡林330 r/min,刺辊810 r/min,生条短绒略低,但生条棉结明显增多(速度低,纤维分梳不够,没有把纤维分离成单纤维状态,纤维伸直度也不够);从棉网清晰度看,锡林330 r/min,刺辊930 r/min,锡林刺辊速比太小,剥取纤维不完全,剩余纤维再次进入分梳区被搓揉成棉结,产生棉网云斑,影响棉网质量。

2.2.4锡林-盖板隔距的优选

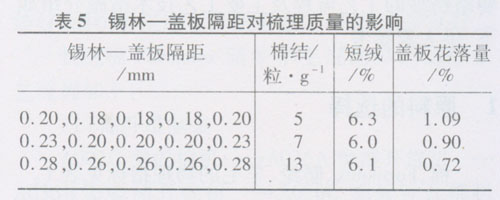

不同锡林~盖板隔距的试验结果如表5所示。

从表5可以看出,采用紧隔距,盖板花的落量有所增加,但棉结粒数大幅度减少。(1)隔距小,针齿能够较深的刺入纤维层,接触的纤维根数多,纤维被握持的长度长.分梳力大而易使纤维束获得分解;(2)隔距小,浮游于两针面间的纤维少,不易被搓揉成棉结。因此在锡林圆整度和平整度较好的情况下,仍然要采用紧隔距,达到强分梳效果。锡林针布为随机配置的格拉夫针布,锐度、光洁度和平整度各项性能较为理想,比较适合纺细特系列产品。

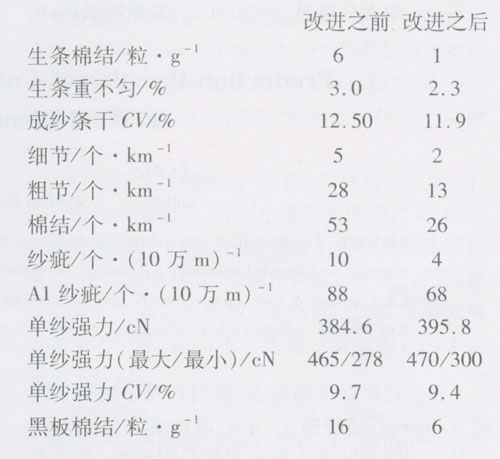

以上项目全部改造后,系统生产效率由原75%提高到98%,生条棉结由原6粒/g以上下降到1粒/g以下;装机功率减少10 kw,后纺百万米断头由原来600根以上下降到300根以下。以下为纺T 12.3 tex纱的生条及成纱质量。

3 结束语

对设备进行必要的改进,并对工艺进行优选,国产清梳联纺0.88 dtex细特是可行的,并能体现出清梳联用工少、产量高、节电、质量好的优势。随着人们对服装穿着性能要求的提高,纤维将进一步向细特化发展,如何使设备适应这种形势也是设备制造厂与设备使用厂共同面对的课题。清梳联除了要解决除杂效率、棉结和短绒率增长率之间的关系外,还要针对品种合理安排流程,这样可进一步拓宽国产清梳联的适纺范围。