摘要: 在FA311A型并条机、TJFA458A型粗纱机上进行了牵伸工艺配置对成纱质量影响的试验。并条质量与成纱质量呈正相关关系,粗纱的主要作用除牵伸、加捻外,还有改善须条内部纤维伸直度及纱条结构的作用。提高半制品条干均匀度和纤维伸直度,对改善成纱质量效果显著。差、前弯钩多达50%~55%,所以头并的重点是伸直前弯钩和减少棉结产生;喂入二并的头并条子中后弯钩居多,所以二并应以去除纤维后弯钩、提高纤维伸直平行度和条子的匀整度为主。有研究认为,为了较好地伸直前弯钩,头并后区牵伸倍数采用2.0倍左右,前区牵伸倍数应低于3.0倍,故头并应以6根并合,6倍以下牵伸较为合理。

0前言

并条、粗纱工序是棉纺工程中的重要工序,但往往被人们所忽视,其中并条工序为瓶颈工序,起到承上启下的作用。棉条结构在并条后已定形,熟条的条干CV值、重量偏差等指标基本上决定了相应的成纱质量,并条质量与成纱质量呈正相关关系。粗纱的主要作用除牵伸、加捻外,还有改善须条内部纤维伸直度及纱条结构的作用。笔者通过试验就并条、粗纱工序工艺配置对成纱质量的影响进行了分析,探讨了并粗工序提高成纱质量的措施。

1并条工艺参数优选

试验在FA311A型并条机、TJFA458A型粗纱机、FA502型细纱机(改造型)上进行,纺制C27.8 tex纱。其中原棉品级3.2级,平均长度29mm,品质长度32.82 mm,采用YG135G型条干均匀度仪测试半制品质量。

由于喂人头并生条中纤维排列紊乱、整齐度差、前弯钩多达50%~55%,所以头并的重点是伸直前弯钩和减少棉结产生;喂入二并的头并条子中后弯钩居多,所以二并应以去除纤维后弯钩、提高纤维伸直平行度和条子的匀整度为主。有研究认为,为了较好地伸直前弯钩,头并后区牵伸倍数采用2.0倍左右,前区牵伸倍数应低于3.0倍,故头并应以6根并合,6倍以下牵伸较为合理。

为了提高消除纤维后弯钩的比例,二道并条机应采用集中牵伸,主牵伸区7倍~8倍,后牵伸区小于1.2倍为佳,故二并采用8根并合,总牵伸倍数9倍左右较为合理。

要使牵伸过程顺利进行,必须满足钳口握持力大于牵伸力这一基本要求。由于头并后区牵伸较大(2.0倍左右),后牵伸区的牵伸力较小,故头并后区罗拉中心距可偏小掌握。二并后区牵伸较小(1.2倍以下),后牵伸区的牵伸力较头并为大,所以二并后区罗拉中心距可偏大掌握。根据纤维定向的要求,头并前区罗拉中心距应偏大控制,二并因采用集中牵伸工艺,其前区罗拉中心距应偏小掌握,这样有利于后弯钩纤维的伸直和条干均匀度的提高。

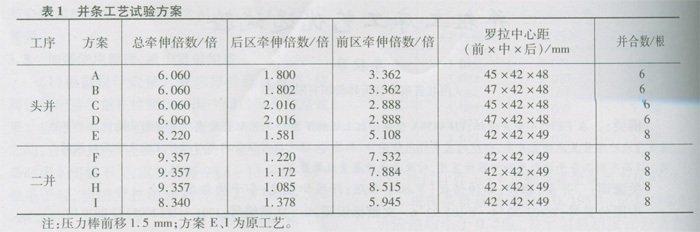

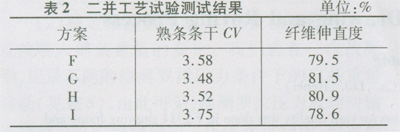

为了合理配置并条工艺参数,我们对并条罗拉中心距、后区牵伸倍数两个参数重新进行了设计,并与原工艺进行了对比,试验方案见表1,按表1所列工艺方案在同机台分别上车,测试结果见表2。

从表2可以看出,方案G最好,所以我们确定二并选用方案G纺纱。

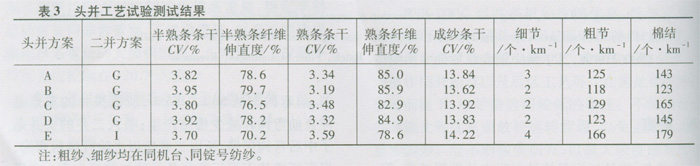

对头并工艺的优选按表1所列方案在同一机台分别上车,并经二并方案G纺成熟条、管纱进行测试,并与原工艺进行对比,测试结果见表3。

从表3可以判定,头并方案B最好,所以我们确定头并工艺按方案B纺纱。

2粗纱工艺参数优选

并条后纤维伸直度最高可达87%,余下的要靠粗纱工艺去解决,以达到纤维伸直度90%~93%,这样有利于成纱条干均匀度的提高。

有研究认为,粗纱牵伸机构主牵伸区隔距不能太小,因为纤维问相互摩擦产生“自控”作用。如纺29 mm棉纤维,前区中心距为49 mm,而在粗纱机预牵伸区中根本不允许出现有效牵伸,预牵伸的作用使棉条中的纤维伸直,使须条产生轻微的张力,然后以平行状态连续不断地通过主牵伸区。

较为妥善的方法是将预牵伸区罗拉中心距尽量调宽至76.5 mm~80 mm,采用1.13倍~1.06倍的低牵伸倍数。

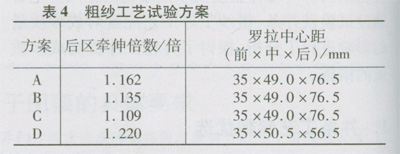

TJFA458A型粗纱机牵伸形式是四罗拉双短胶圈牵伸,前区为整理区,中区为主牵伸区,在前区罗拉中心距35 mm、中区49 mm的情况下,后区中心距只能调节到76.5 mm。我们对不同的后区牵伸倍数进行了工艺优选试验,并与原工艺进行对比。试验方案见表4。

我们用并条工艺优选试验中确定的头并方案B、二并方案G纺出的熟条按表4所列不同工艺方案分别上车纺制粗纱、管纱进行测试,并与原工艺进行对比,测试结果见表5。

从表5可以看出,方案B成纱质量最好,所以确定粗纱工艺按方案B纺纱。

3结束语

(1)由于喂人头并的纤维排列紊乱,且前弯钩纤维居多,所以头并应以处理前弯钩纤维为主。为了较好地伸直前弯钩,头并应配以较大的后区牵伸倍数(2.0倍左右)、较小的前区牵伸倍数(3.0倍左右),所以头并应以6根并合,6倍或6倍以下总牵伸较为合理。适当加大头并主牵伸区罗拉中心距,可提高纤维伸直度、减少纱疵。

(2)喂入二并的棉条中以后弯钩纤维居多,应以处理后弯钩纤维为主。为提高伸直后弯钩纤维的比例,二并采用集中牵伸,即主牵伸区7倍~8倍、后牵伸区1.2倍以下、总牵伸9倍左右,并合数为8根。二并主牵伸区牵伸倍数大、牵伸力小,罗拉中心距偏小掌握,有利于后弯钩的伸直和条干均匀度的提高。二并后区因牵伸倍数小、纤维量大、牵伸力大,所以罗拉中心距应偏大控制。

(3)粗纱采用集中牵伸工艺,成纱质量优于传统工艺。即主牵伸区罗拉中心距适当偏大,预牵伸区罗拉中心距尽可能放大到76.5 mm~80mm,采用1.15倍~1.08倍的低后区牵伸倍数。