近年来,超细旦纤维在发达国家发展迅速,使传统纺织工业重现生机,超细旦纤维的优良性能给予服装面料以新的活力,成为当今纺织工业新的经济增长点之一。我国化纤工业虽然发展较快,但在新技术新产品的开发应用上与发达国家还存在较大差距,超细纤维的生产开发较迟,而国内企业在超细纤维产品和面料的开发应用上也刚刚起步,正在形成一定的市场需求。在超细旦纤维种类中,超细的产量和市场需求量所占份额较大。下面介绍0.89dtex与精梳棉混纺的生产工艺。

1 织物风格

细旦纤维细而软,富有弹性,手感糯滑,在与精梳棉纤维混纺高支纱的织物中,克服了纯棉产品易缩、易皱、定形难的问题,也没有中粗旦涤棉混纺纱织物粗硬僵挺的弊端,它既能表现高支棉织物的轻薄柔软,凉爽飘逸,又具备细旦纤维的优良弹性和悬垂性,还克服了纯细旦织物易产生静电的弊端,仿真效果好,穿着舒服,是高档T恤、衬衣及女装的理想面料。

2原料选择

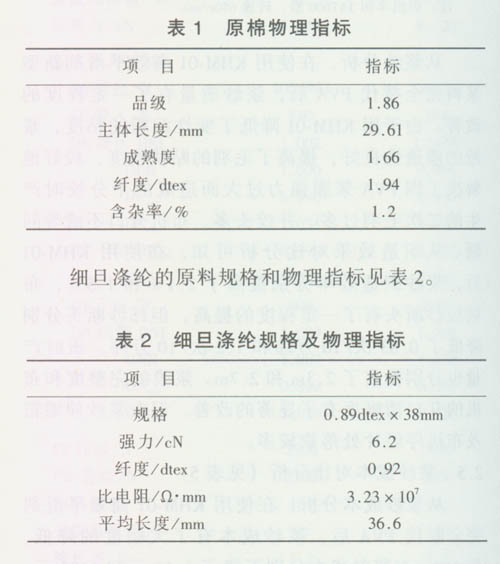

以纺JC/T60/40 11.7tex纱为例,其原棉物理指标见表1。

3工艺流程(以机器型号表示)

4工艺参数的选择

4.1 开清棉

细旦纤维细,根数多,静电高,在加工过程中极易产生大量棉结。因此,在开清棉过程应注意减少开松打击力度,降低打手速度,采用“轻打击、多开松、防粘卷”工艺,对减少纤维损伤、控制棉结是十分有效的。开清棉的主要工艺参数:A036(:型豪猪开棉机梳针打手速度为480r/min,A076C综合打手速度为900 r/min,棉卷定量为385g/m,棉卷重量不匀率控制在1.0%以内。

4.2梳棉

细旦梳棉工艺应掌握“轻定量、慢速度”的原则,强化分梳减少棉结。由于细旦纤维细,在梳理中经常发生转移困难及缠绕锡林针布等现象,故选择大角度刺辊针布(AT5600×05611)、低齿高密锡林针布(AC2515×01660),较好地解决了转移难、分梳不足的问题,梳棉质量得到了有效保证。梳棉主要工艺参数及质量指标如下:刺辊速度为700r/min,锡林速度为330r/min,道夫速度为19r/min,锡林一盖板五点隔距分别为:0.25、0.20、0.20、0.20、0.25mm,锡林一道夫隔距为0.12mm,生条棉结4粒/g,重量不匀率为3.5%,萨氏条干不匀率为14.0%,生条质量达到较高水平,满足了后道工序的要求。

4.3 并条

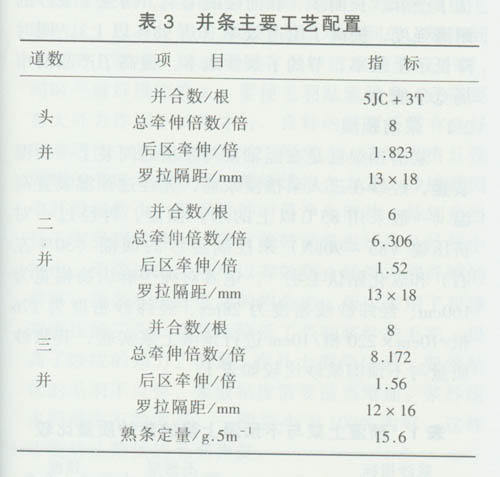

JC/T60/40 11.7tex采用三道混并工艺以保证纤维混和的均匀性。由于细旦纤维根数多,纤维间摩擦力大,在牵伸中牵伸力较大,为避免并条牵伸不开,对并条工艺参数采用“较大罗拉隔距、增大后区牵伸、减小总牵伸倍数”的原则,以提高条干水平改善纤维平行伸直度。经过工艺调整,熟条条干cv值可达2.4%。并条主要工艺配置见表3。

4.4粗纱

粗纱机牵伸机构为长短皮圈牵伸机构,为避免粗纱出“硬头”,在选择粗纱工艺参数时采用较大罗拉隔距,后区牵伸偏大掌握。粗纱主要工艺参数配置与质量指标如下:罗拉隔距为25×34mm,后区牵伸1.25倍,粗纱定量为4.2g/10m,粗纱捻系数为68,粗纱条干CV值为4.6%,粗纱断头率为1.5根/(100锭•h),质量稳定,生产顺利。

4.5 细纱

细纱机为FA506型YJ-142弹簧摇架加压牵伸,由于细旦纤维在与钢丝圈的高速摩擦中易产生棉结,应选择纺纱通道大、抗契性好的钢丝圈,减少棉结和断头,提高成纱质量,细纱应避免出硬头,罗拉隔距为18×35mm,后区牵伸为1.25倍,锭速为18000r/min,钳口隔距为3.0mm,前罗拉速度为200r/min,细纱捻系数为399时,毛羽少,成纱光滑,条干cV值达14.5%,棉结杂质为18~24粒/g,单纱强力为251cN。

4.6络筒

细旦纤维细而软,摩擦后极易形成棉结,影响布面质量。因此,络筒工艺采用“小张力、慢速度”,加3.6g张力片,络筒速度采用500m/min。同时在设备上要求纺纱通道光洁,使用金属槽筒和空气捻接器。电清参数短粗节设置为140%×2.0mm,严格控制短粗节、竹节纱疵,保证布面光洁平整。

5 结 语

a)由于细旦纺纱生产过程中遇到很多问题,必须经过不断的工艺试验和技术改造才能解决。

b)细旦梳棉工序是关键,梳棉针布的选择及工艺参数的设计对产品质量影响较大,纺织厂一定要解决好棉结问题保证成纱质量的提高。

c)在生产中,要加强条、粗、细三个工序的胶辊胶圈表面处理形式及硬度的选择和管理,减少“三绕”和细纱断头,提高产品质量和生产效率。

d)对并条、粗纱、细纱的回花,一定要严格管理和控制,单独堆放,同时应减少断头,控制回花量,禁止本支使用上述回花。