1 前言

20世纪90年代,国际上出现了高支纱,精纺面料用纱平均由50~60Nm发展到60~100Nm,据统计数字表明,在过去的十年中,毛织物的平均重量大幅度下降,德、英、美各国男服用精纺毛织物减轻了约15%。在美国,用于妇女服装的毛织物比10年前减轻了约30%。专家们预计,舒适轻薄型产品将更为广泛流行,而且这种趋势将延续到21世纪末。因此,顺应国际市场的趋势,开发轻薄毛精纺产品,以技术获得更高效益已成为当务之急。

2 生产超细支毛纱的途径

目前,在毛纺行业中,生产超细支毛纱,加工轻薄化毛织物一般采用的方法有:

(1) 利用各种细特,微特化学纤维与羊毛混纺,纺制高支纱。

(2) 利用特种动物纤维,如山羊绒、兔毛以及其它天然纤维与羊毛混纺。

(3) 利用单经单纬羊毛纱使羊毛面料达到轻薄化水平,但由于存在上浆及织造难两大问题,难以形成大批量生产。

(4) 利用10%~20 %的水溶性维纶条与羊毛条进行混并纺纱,织物经特殊整理后,可使羊毛支数提高20%左右,从而得到高支毛织物。

(5) 利用拉细羊毛生产纯毛高支纱,但这种方法原料加工复杂,成本高,对设备性能要求高。

(6) 在保证纱线强度要求前提下,减少纱线截面内纤维根数,赛络纺是其主要代表之一。

3 超细支毛纱纺纱工艺设计

3.1 原料的选择

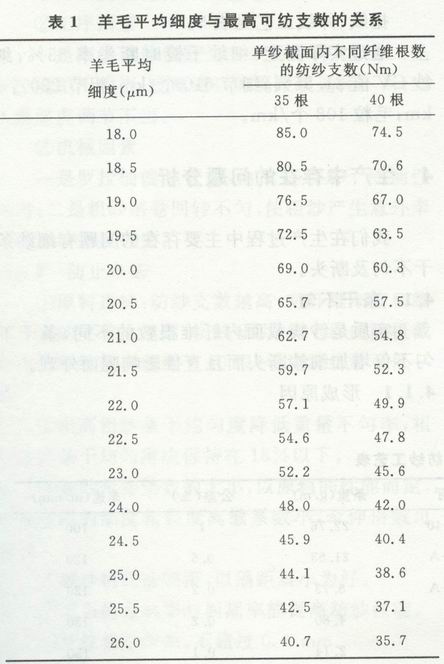

精纺毛织物是高档的衣着用料,其原料的选择应从产品的风格要求、成本高低、服用性能的优劣、纺纱的难易等方面综合考虑,加工纯毛高支轻薄产品选择原料时,常偏重于可纺性能,羊毛的可纺性主要取决于羊毛细度,它是影响纺高支纱的关键,其重要性占80%,纱线要达到条干均匀,单纱强力高,细纱断头少,首先要考虑单纱截面内的纤维根数,国际羊毛局Csplee博士于1992年5月根据高支纱的理论和实践拟定截面的纤维根数为917×纱支(特数)/羊毛直径(μm)。。如果随便减少截面内的纤维根数会立即增加不匀率及其它纱疵,使强度下降。一般要求最小截面纤维根数双股纱为40根左右,单股纱50~55根,针织纱42根以上,内衣混纺纱45~50根,平均细度与最高可纺支数的关系可参见表1。

3.2 可供选用的设备

加工高支纱的工艺流程为:复精梳→细纱准备(前纺)→细纱(后纺)

我国一般条染产品需经复精梳工序。但是,纺高质量的细支纱,为使纤维更好地平行伸直,短绒率低,使是匹染产品,一般也应经过复精梳工序。复精梳可采用国产设备,也可采用引进设备与国产设备相结合的方案,例:关键工序精梳引进意大利Sant Andrea的P90型精梳机,其它工序采用国产设备;还可全部采用进口设备,意大利Sant Andrea(圣·安德烈)公司(简称圣公司),意大利康涅特克斯公司,法国NSC公司,日本OKK公司等的产品代表了当今世界毛纺高支纱设备的最高水平。目前大多数毛纺厂的前纺设备仍沿用国产定型设备,结合生产实践,纺高支纱时,我国前纺工艺一般采用8道,意大利Sant Andrea公司根据纺高支纱的需要其前纺配备6道,法国NSC公司前纺一般采用6道,日本OKK公司毛纺前纺一般采用8道。鉴于对国内外生产高支纱技术的研究,结合我们的生产实践,我们采用复精梳工序为国产设备9道,纺纱工序为圣·安德烈设备配以康泰克斯的四罗拉细纱机的工艺流程纺超细支毛纱,在实际生产中取得了较好的效果。

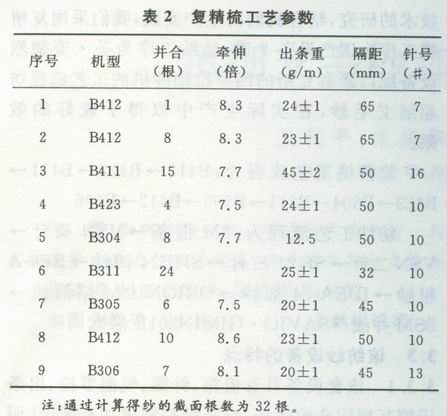

复精梳工艺流程为:B412→B412→B411→B423→B304→B311→B305→B412→B306

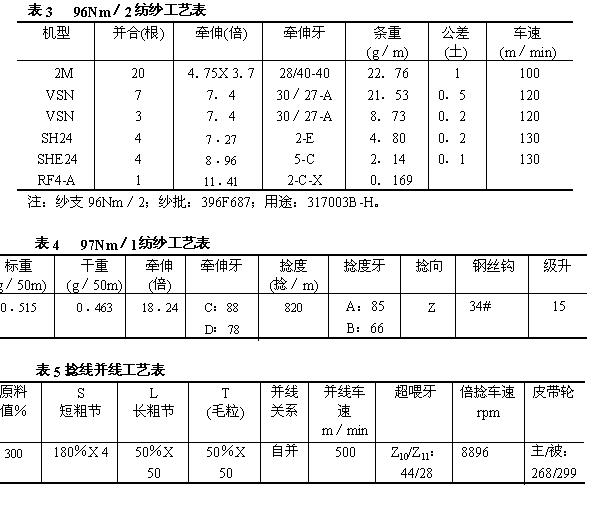

纺纱工艺流程为:2M混条→VSN头针→VSN二针→SH24三针→SHE24四针→RF4-A粗纱→IDEA-74细纱一ORION·M络筒机→SSM并线→SAVIO·GIMIN201B倍捻

3.3 该纺纱设备的特点

3.3.1 该套设备具有梳箱、针圈、气泡罗拉、出条压槽互相配合的优势,对纤维控制更加有效,从而适合纺羊绒纱和羊毛高支纱。

3.3.2 该设备具有分梳箱、叠层和针圈处(出条处)分别加油的特点,避免了其它设备集中加油导致劈条的缺点,并发挥了多道分散加油,使纤维充分润滑的优点,便于本道及下道工序加工更加顺利。

3.3.3 该套设备能使各道牵伸分配合理,末道粗纱纺出O.16g/m的出条重量,从而缓解了细纱的牵伸压力,提高了成纱质量。

3.3.4 细纱采用四罗拉牵伸,能够有效控制纤维的运动,减少浮游,气动加压,各摇架压力均匀一致,具有调节成形的电脑控制机构,适合纺跨度较大的高低支纱线,左、右侧分别控制,适合小批多变的现实生产特点。

3.3.5 络筒自动清纱打结,具有纱疵分析的功能,有助于质量的控制,并线倍捻具有加氨纶等装置,可纺各种混纺纱,并线具有加油装置,减少纱线毛羽的产生。

3.4 实际工艺举例

3.4.1 复精梳工艺

组织规格:毛涤高支哔叽,纱支96 Nm/2,捻度820x 880,捻向Z×S

原料:70%羊毛(20 g/m),纤维长度84.45 Hm,纤维细度直径19.07μm。

30%(20 g/m)0.22tex。

复精梳工艺参数见表2。

纺纱工艺见表3、表4。

3.4.3捻线并线工艺

捻线、并线工艺见表5。

通过实际测定:细纱千锭时断头率85%;细纱CV值21.55%;细节610个/km;粗节230个/km;毛粒108个/km。

我们在生产过程中主要存在的问题有细纱条干不匀及断头。

4.1 条干不匀

实质是纱线截面内纤维根数的不同,条干不匀不仅增加细纱断头而且直接影响呢面外观。

4.1.1 形成原因

① 原料因素

原料细度、长度变异系数较大,短绒率较高。

② 工序因素

一是细纱牵伸倍数过大或后牵伸太大;二是罗拉隔距不适当,皮圈钳口的隔距块选择不当;三是温湿度调节不当。

③ 因素

一是罗拉轴偏心弯曲,由此造成条干周期性不匀;二是粗纱退卷回转不匀,使粗纱产生意外牵伸或粗纱捻度过大。

4.1.2 防止办法

① 原料选择:纺纱支数越高,对纤维细度和细度离散的要求也越高,实践证明,纯毛纱的随机截面内单纤维数不应低于40根,毛涤混纺纱可低一些。

② 提高粗纱条干均匀度降低重量不匀率,粗纱萨氏条干均匀度应保持在18%以下。

③ 细纱牵伸倍数的大小,以原料的性能而定,一般原料的细度和长度离散系数小,牵伸倍数可大些。

④ 细纱机的前隔距,以隔距最小为好。

⑤ 适当的含油率与回潮率能提高纺纱性能。

⑥ 罗拉偏心弯曲,不超过0.1 mm。

4.2 断头

细纱断头率的高低,直接影响产品的质量、产量、生产效率,如何解决纺高支纱过程中细纱断头率的问题是纺高支纱的关键。细纱机的断头,按其生产可分为两类:一是在喂人部位和牵伸区的断头;另一是在加捻卷绕过程的断头,这是断头的主要类型。影响断头的因素很多,如原料选择不合理,工艺设计不当,状态不良等。而细纱断头的根本原因是纱线强力与纺纱张力的矛盾,平均强力与平均张力的差距越小,断头越多;平均强力与平均张力的波动越大,断头越多。因此,在纺高支纱时,要想使断头率降到最低,主要应提高纺纱强力,减少纺纱张力,以增大两者的差距,同时要降低纱线强力与纺纱张力的波动,以减少两者相遇的机会。

5 结束语

5.1 纺超细支毛纱,首先精选原料,其关键是细度和长度及其不匀率。

5.2 复精梳工序是混条混色及除短除疵,改善毛条清洁度,提高毛条平均长度的重要工序,通过反复工艺摸索,我们确定了合理的复精梳工艺流程。

5.3 合理制定前纺工艺参数,减少意外牵伸,提高粗纱条干均匀度。

5.4 加强部件维修保养,减少不良造成的新的不匀。

5.5 从原料的合理选择工艺和设备的改进等方面人手确保高支纱加工过程中的细纱断头降到最低。