后部工艺应根据刺辊分梳和落棉的要求配置,工艺要求如下:

1.分梳作用充分,使尽可能多的单纤维和少量棉束顺利转移给锡林。

2.纤维损伤少,给棉板分梳面长度与纤维长度相适应。

3.除杂作用充分,大杂质要排除,并能排除适量的短纤维,长纤维损失少,落棉量适当。

(二)国内外几种后部工艺示例

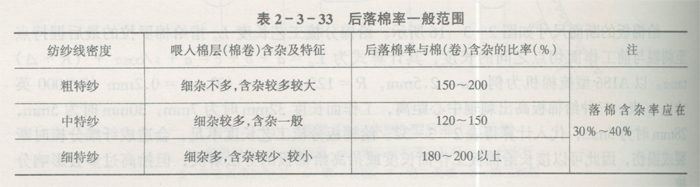

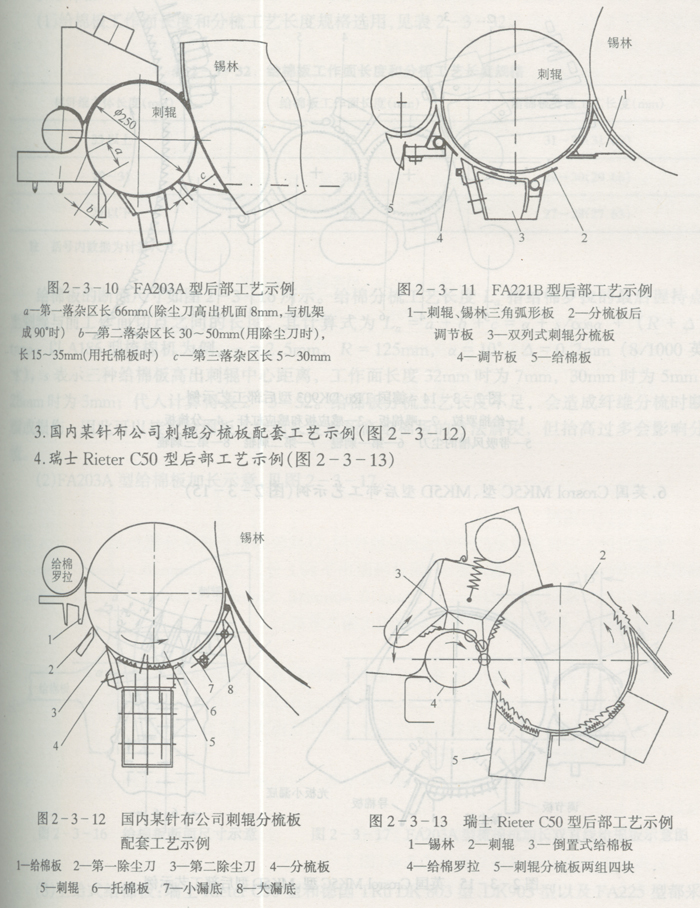

1、FA203A型后部工艺示例(图2-3-10)

2、FA221B型后部工艺示例(图2-3-11)

刺辊分梳板规格:梳针板厚5.5nlm(铝合金),钢针直径2mm,针尖露出长度3mm,钢针长使12mm、针距4mm,排距6mm,周向排数9排,梳针作用角85°

1.给棉板

(1)给棉板工作面长度和分梳工艺长度规格选用,见表2—3—32。

给棉板的断面尺寸如图2—3—16所示。给棉分梳工艺长度La指给棉罗拉的最后握持点

至刺辊与前工作面切点之间的长度,其计算式为La=a+b+c=a+s/cosα+(R+△)tanα以A186型梳棉机为例,a=2.5mm,R=125mm,α=10°,△=0.2mm(8/1000英寸),s表示三种给棉板高出刺辊中心距离,工作面长度32mm时为7mm,30mm时为5mm,

28mm时为3mm;代入计算得表2—3—32。给棉板分梳工艺长度不足,会造成纤维分梳时断裂或损伤,因此可以接长给棉板工作面长度或抬高给棉板的方法解决,但抬高过多会影响分梳。

(2)FA203A型给棉板加长示意,见图2—3—17。

(3)上给式给棉板:瑞士Rieter C50型和TRU DK型、DK903型以及FA225型都采用了上给式给棉板见图2—3—13。棉层可顺向喂入刺辊,对棉层采用弹簧加压,可随意调曩

并不易造成纤维损伤。

2.刺辊分梳板刺辊分梳板国外使用较早,对提高刺辊梳理,改善筵棉上下层、纵横向分差异有一定效果,对提高纤维分离度与伸直度有好处,可减轻锡林、盖板负荷,减少针布损伤;改善生条质量有一定效果。刺辊分梳板式样众多,有用两组分梳板的,有用一组分梳板的FA203A型保留了除尘刀,采用一组分梳板见图2—3—10,使第一落杂区较大,有利于大杂质除;分梳板与刺辊隔距比用漏底时相对减小,其人口隔距与第二落杂区大小有关,图中数据可参考。

3.后落棉率的控制 刺辊是梳棉机除杂的重要部位,纤维层进入锡林分梳区后主要以排除细小杂质和微尘为主。后落棉率应根据成纱质量要求及棉卷或喂入棉层含杂情况决定。因采用吸落棉装置后,落棉试验比较难做,一般考虑偏重质量,落棉量较多,但切忌大落大回,重复处理,本纱特回用。工厂备有转杯纺设备的,一般可将落棉处理后供转杯纺使用。后落棉率一般控制范围见表2—3—33。