藕丝纤维是我国继大豆蛋白纤维、竹纤维后,又一种自主开发的新型纤维。其纤维是从荷花的茎秆中经过河水浸渍、洗晒、脱胶等工艺处理后而制成。其制作原理是利用微生物的发酵作用。经过处理后的藕丝色泽为浅棕色,长度30 mm~50mm,手感较硬。藕丝纤维不但具有良好的吸湿、排汗、防臭、透气和抗霉杀菌功能,而且含有多种对人体健康有益的微量元素。由于藕丝纤维与棉纤维混纺制成的织物具有布面粗犷、朴素、自然的风格,与我国独特的手工织物风格相似,是制作衬衫、T恤的理想面料,而且织物在经过雾化处理后,织物表面能释放出一种独特的自然清香气味,并且气味能持久释放。该产品不仅迎合了人们追求自然、环保的需求,而且满足了人们日益追求的舒适性和保健性的需求。同时,由于织物的独特风格,制作成佛教服装后,具有非常独特的服用性能,泰国、日本、韩国等一些亚洲国家需求量较大,市场潜力很大。因此,棉藕丝混纺纱一经推人市场,即受到广大用户的青睐。目前,该产品已形成了一定量的批量生产,增强了我公司产品在市场中的竞争力,同时为公司创造了一定的经济效益和社会效益。

1 原料性能及纺纱工艺流程

1.1原料性能指标

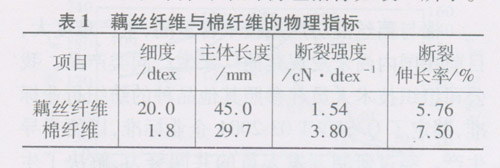

藕丝纤维与棉纤维的物理指标如表1所示。

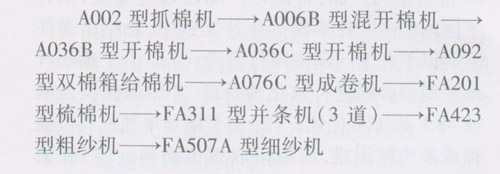

1.2纺纱工艺流程

藕丝与棉纤维采取棉包混和。

2各工序技术措施

2.1 预处理

由于藕丝纤维粗、刚性大、可纺性差,投料前必须进行预处理使其软化,以提高其可纺性。处理方法:用自配的处理液,按原料重量的5%~7%喷洒,并力求喷洒均匀。喷洒完毕后,堆放,并用薄膜覆盖48 h后方可投入使用。处理液的配方是以煤油、植物油、抗静电剂和水按一定的比例配置而成。

由于藕丝单独成卷及梳棉成条均较困难,所以采取棉包混和,使其便于成卷。棉包混和时适当加大藕丝的比例,一般比正常高5.5%,以便控制准确的混纺比。

2.2开清棉

由于藕丝纤维粗硬,在开松过程中易受到损伤,所以开清棉工序的A036B型机、A036C型机、A076C型机打手速度需降到最低档。

2.3梳棉

梳棉改用弦长为200 mm的小漏底,以增强对纤维的托持作用。除尘刀采用平刀,以增强对藕丝纤维的托持作用,降低落棉。并适当降低刺辊速度,锡林、道夫的速度也相应降低,以减少对纤维的损伤。

2.4并条

并条采用顺牵伸,牵伸形式为三上三下压力棒双区牵伸,气动加压,后牵伸倍数头并适当放大,在二、三并时采用集中前区牵伸,以降低棉条中弯钩纤维的含量,从而降低成纱棉结,改善成纱条干质量。

2.5粗纱

粗纱选用FA423型粗纱机,采用四上四下双区牵伸,采用“重加压,强控制”的工艺原则,后区牵伸1.25倍,在保证粗纱不出“硬头”的情况下,尽量加大捻系数,以保证粗纱萨氏条干达到5.0%以下。

2.6细纱

细纱采用FA507A型细纱机,V型牵伸形式,气动加压减小锭间差异,并采用HD-SX2-6833弹性尼龙上销,后区牵伸1.20倍,车速偏低40%为宜,其钢丝圈型号比纺纯棉重1号~2号,捻系数比纺纯棉高20%,以保证成纱时藕丝不伸出纱体外,影响成纱条干CV值。

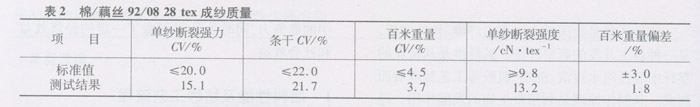

棉/藕丝92/08 28 tex成纱质量如表2所示。

3 结束语

棉与藕丝混纺产品技术含量高,生产难度大,目前在国内尚未发现其他厂家生产同类产品。我公司组织技术人员并参照其他品种的纺织行业标准,制定了Q/SDWT 03-2004企业标准,以便指导生产。经过研制开发人员的共同努力,解决了生产过程中的技术难题,成功地开发出棉/藕丝92/08混纺系列产品,目前该产品已通过鉴定,填补了国内空白。在不断的生产实践中,总结出需注意的以下几个问题供同行参考。(1)由于藕丝纤维较粗硬必须进行软化预处理,并用薄膜覆盖堆放48 h后方可使用。(2)由于藕丝单独成卷及梳棉成条均较困难,所以采取棉包混和。(3)在梳棉机分梳时,藕丝易落下,必须适当加大藕丝的比例,才能保证准确的混纺比。(4)为防止藕丝落棉过多,梳棉用弦长为200 mm小漏底,除尘刀采用平刀并加装棉网托持装置。(5)在保证不影响下道工序正常生产的情况下,粗纱、细纱尽量加大捻系数,以提高成纱条干均匀度,减少毛羽。(6)各工序为减少对藕丝纤维的损伤和成纱质量,需适当降低车速。