0 前言

随着人们对服装面料要求的不断提高,对纺织原料也提出了新的要求。细特纤维作为化学纤维的差别化纤维在纺纱中也得到了广泛的应用,其织物溶合了纯棉、真丝和羊绒织品的特征,具有穿着舒适、柔软并富有光泽的特点。细特纤维在纺纱过程存在许多困难,我公司于 2001年 9 月、11 月先后进行了两次试纺,取得了一定的经验,使细特纤维纺纱质量趋于稳定。

1 细特纤维的物理指标

我们选用仪征化纤股份公司二厂生产的 0.89 dtex × 38 mm 的短纤维,与 1.56dtex×38 mm 的短纤维相比,断裂强力减少50% 左右,比表面积增加 40% 左右,弯曲挠度降低 60% 左右,在纺纱过程中易缠绕、相互扭结而形成棉结,特别是梳棉转移困难,易断裂增加短绒,纤维的摩擦因素大,并粗细牵伸不开,成纱棉结多,条干差。细特物理指标见表 1。

2 纺纱工艺流程

A002A型 抓 棉 机→A006B 型 混 棉 机( 附A045型凝棉器)→A036C 型开棉机( 附 A045型凝棉器)→A092A 型双棉箱给棉机( 附 A045型凝棉器)→A076C型成卷机→1181B 型梳棉机→FA302型并条机( 三道)→A454E 型粗纱机→FA506(1291)型细纱机

3 工艺技术措施

3.1 开清棉

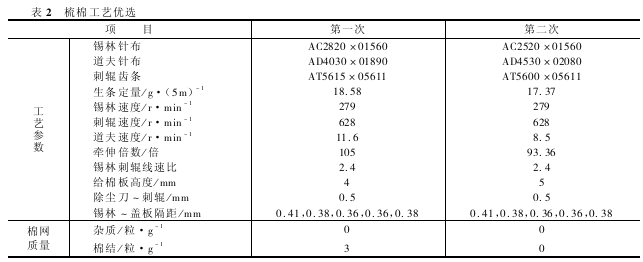

细特纤维在生产中易损伤、柔搓而产生棉结所以在开清棉工序应降低各打手的速度,减少对纤维的损伤;适当增加补风,减少棉束反滚而形成棉结。采用轻定量以减少后工序的牵伸倍数,棉卷定量由第一次试纺的 398 g/m 减小为第二次试纺的 330 g/m。3.2 梳棉工序两次试纺的工艺参数及棉网质量见表 2。

由表 2 可知,采用较大的线速比、低速度、小牵伸、轻定量,并减小棉网张力,抬高给棉板,增大除尘刀 ~ 刺辊的隔距,采用适合于细特纤维的金属针布,可有效地解决纤维缠绕锡林针布,转移困难,棉结多和纤维损伤等问题。

3.3 并条工序

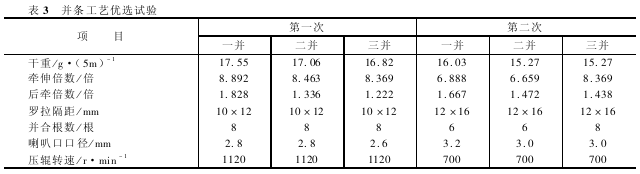

采用大隔距、低速度的工艺原则,为降低重量不匀采用三道并条工艺,各道均采用轻定量、小牵伸,保证在牵伸过程中对纤维的控制,有效地解决了因牵伸不开而出“ 硬头”的问题。由于细特纤维弹性差,在并条工序中喇叭口口径不能太小,否则会造成纤维抱合太紧,在后工序牵伸中牵伸力增大而出“硬头”。通过对工艺参数的调整,第二次试纺熟条质量明显提高(见表 3)。

3.4 粗纱工序

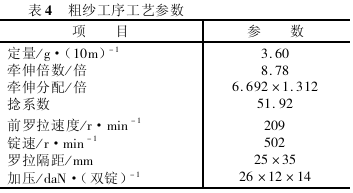

采用重加压、强控制、低速度、大隔距的工艺原则。为了避免细纱工序牵伸不开而出现“ 硬头”,采用轻定量、小捻度的工艺配置。通过调整工艺 参 数,粗 纱 条 干 CV 值 由 第 一 次 试 纺 的4.44% 降为第二次试纺的 3.33% 。粗纱工艺参数配置如表 4 所示。

3.5 细纱

第一次试纺 T 12.3 tex成纱质量见表 5。

第一次试纺在 1291 型细纱机上进行,其工艺配置:罗 拉 隔 距 为 18 mm × 35 mm,加 压 为 14daN /双锭 ×10 daN /双锭 ×12 daN /双锭,后区牵伸倍数为 1.42 倍,钳口隔距为 3.0 mm,上胶辊处理涂料配比 A∶ B 为 1∶ 2,中胶辊为直径 25 mm的铁壳。生产过程中由于纤维牵伸力过大,难握持,出现大量“硬头”,将摇架压力由 14 daN /双锭 ×10 daN /双锭 ×12 daN /双锭改为 16 daN /双锭 ×10 daN /双锭 ×12 daN /双锭,后区牵伸倍数由 1.42 倍改为 1.58 倍,“硬头”有所减少。另外,由于牵伸力波动,各工序牵伸不均匀,且因纯纱强力高,掐头困难,接头疵点较多,导致成纱条干 CV 值和常发性纱疵、偶发性纱疵均较高。为解决第一次试纺过程中“ 硬头”多、成纱质量差的问题,采用稳握持,强控制,均匀牵伸的工艺原则,第二次试纺使用 FA506 型细纱机。为保证纱条牵伸顺利,采用后区大隔距,胶辊重加压,前胶辊大直径,后区牵伸适当偏大掌握的工艺。细纱工艺优选及成纱质量见表 6。

通过四组工艺的对比可以看出,工艺四效果较好,其余三组工艺上车均未出现“ 硬头”。为此,确定按第四工艺方案上车。

3.6 加强生产管理

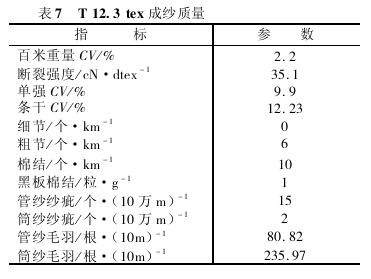

以减少纱疵减少纱疵的基本目标是末并不断头,粗纱不接 头。 各 工 序 的 断 头 数 应 控 制 在 并 条10 根 /10 筒·时,粗纱千锭时 7 个,细纱控制在纯棉千锭时 20 根,涤棉千锭时 5 根。并条接头不良易在布面上造成粗、细纬和粗纱断头,粗纱接头可造成细纱断头或由于接头不良而恶化细纱条干。经过对 0.89 dtex × 38 mm纯纺 T 12.3 tex 纱的试制,发现该品种由于纤维细、弹性差、抱合力强,在接头时易产生疵点,且接头质量难以保证。为此,在实际生产过程中,并条末道采用集中换条,不允许接头,粗纱机前机后均不接头,细纱机不接头,所有接头均在络筒工序由空 气 捻 结 器 捻 接,生 产 出 真 正 的“ 无 结 头纱”。实践证明,在工艺参数配置合理,温湿度控制适宜,清洁良好的情况下,该品种断头极少,成纱纱疵大大减少。0.89 dtex 纯涤正常纺纱时( T12.3 tex)成纱质量见表 7。

减少纱疵的同时,也不能忽视规律性疵点的产生,这类疵点对布面条影有一定影响,严重时可能造成规律性条干疵布,为此,在第二次试纺前对各工序设备进行了全面整机,确保设备状态良好,并、粗、细工序无明显波、牵伸波。

总之,细特纯纺纱的重点应解决棉结问题,这是制定工艺措施的目标之一。也是由细特纤维的特性所决定的,所以在选择工艺参数时应遵循重加压、大隔距、稳握持、强控制的原则。选用合适的金属针布,对提高棉网质量、减少成纱棉结至关重要。轻定量、小牵伸可以减小在牵伸区中慢速纤维和快速纤维的数量比,有利于纤维变速点前移,对改善条干,减少常发性纱疵有很好的效果,采用低速度使牵伸区牵伸力稳定,对条干有利,同时也可大大减少断头,但这些措施会对各工序的产量有一定影响。

细特纤维作为一种新型纤维,正在被越来越多的企业看重,也将逐渐被更多的消费者所接受,我国加入 WTO 后,国内、国际市场竞争将更加激烈,开发研制具有竞争力的新产品将是提高企业竞争力的必由之路。