大豆蛋白纤维是一种由改性的大豆蛋白与聚乙烯醇共聚而成的人造纤维,在纺丝过程中经交联处理。影响大豆蛋白纤维染色性能的主要因素有:纺丝时大豆分离蛋白和PVA的混合比例、单丝细度、表面积、纤维内的孔隙尺寸和有效容积、耐酸碱性、耐湿热性能、前处理方法和条件等。

根据目前的研究,酸性、中性、活性染料比较适合大豆纤维的染色。本文主要探讨活性染料对大豆蛋白纤维染色中各因素对上染百分率的影响。

2 实验材料和方法

2.1 材料

1DX3.8cm大豆蛋白纤维(江苏常熟市江河天绒丝纤维有限责任公司生产),染色前采用纯碱、净洗剂、双氧水进行精练和漂白。

染化料:CibaciorFN染料(乙烯砜/一氟均三嗪双活性基染料,汽巴精化公司)、福牌皂粉,无水硫酸钠、醋酸、无水碳酸钠、硅酸钠、30%H20:、JFC、氯化钾、邻苯二甲酸氢钾、硼砂、混合磷酸盐(均为化学纯或分析纯试剂)。

2.2 染色方法

染色处方

染料 2%(o.w.f)

固色pH 9.60~10.90

元明粉 10~110g/L

浴比 1:20

工艺流程

入染30℃恒温10min,40min升至60℃恒温5min,加碱固色35min,水洗,皂洗(皂粉2g/L。90℃恒温15min,浴比:1:50),充分水洗。

2.3 测试

2.3.1 上染百分率与固着百分率及固着效率的测定

上染百分率(E%)的测定采用残液比色法,用分光光度法测定残液的吸光度,分别按式1、2和3计算上染百分率、固着效率(F%)和固着百分率(T%),ni和n。分别是残留染液和空白液稀释的倍数;Ao、Ai分别为染色前后染液的吸光度;n为经皂洗后皂液的稀释的倍数;A为皂洗后皂液的吸光度;nl和A1分别为加入皂粉后空白染液的稀释倍数和吸光度。

E%=[1-(Ai×Ni)/(AoXNo)]X100% (1)

F%=E%-(2.5XnXA)/(NlXAl)X100% (2)

T%=E%XF% (3)

2.3.2 上染速率曲线的制作

按规定的时间间隔从水浴振荡器中取出空白染瓶和染色瓶。测定t时刻染液的吸光度,计算出上染百分率Et描绘Et—t工作曲线。

3 结果与讨论

3.1 固色pH对上染百分率的影响

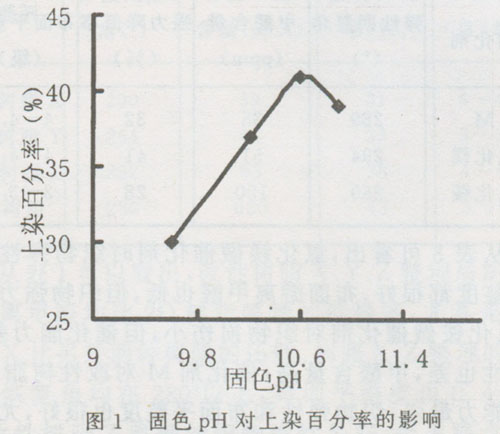

为了更深入地了解碱量在大豆蛋白纤维染色中的影响,采用Cibacior Yellow FN型染料,用纯碱调pH

为9.60、10.20、10.60及10.90,采用元明粉用量为30g/L。的条件下作固色曲线,上染百分率结果见图1。

图1表明:当9.60<pH<10.60时,随着pH的升高上染百分率呈上升趋势,但从图上看,不同的pH下上染百分率差别不大。这意味着在一定的纯碱用量范围内,大豆纤维染色深度对纯碱的用量不太敏感。当pH较高时上染百分率反而下降。因为pH增高后,不仅纤维素的电离程度增加,对染料阴离子的斥力增加,而且过高的纯碱用量会导致含乙烯砜基的水解,从而使上染率下降。故活性染料染大豆蛋白纤维时pH不应超过10.50。

3.2 元明粉用量对上染百分率的影响

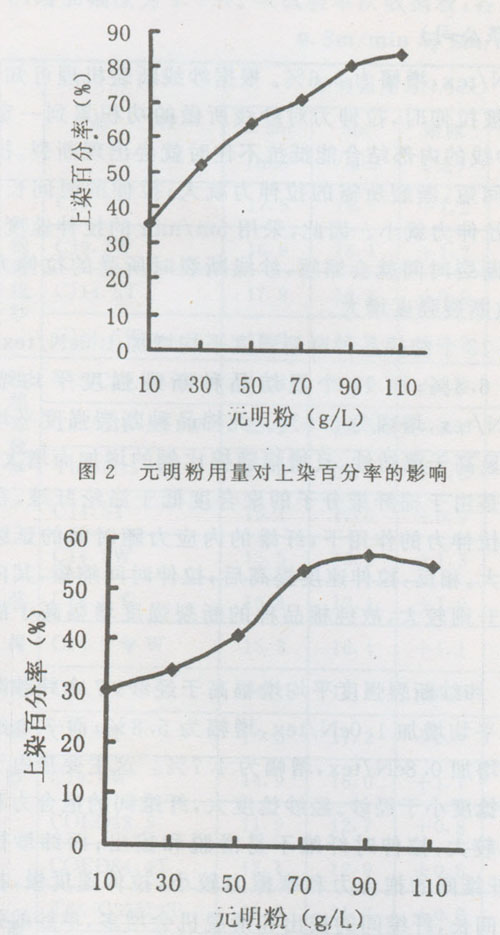

图2是采用Cibacior Orange FN在上染pH为6.80,固色pH为10.20对该纤椎进行染色实验。图3是采用Cibacior Yellow FN在上染pH为6.70,固色pH为9.60的条件下进行同样的实验。元明粉的变化范围是10一110g/L。

图2的实验结果表明:随着元明粉用量的增加,无论是上染曲线还是固色曲线,上染百分率都呈上升趋势。活性染料加盐的目的是起盐效应,以克服染料阴离子对纤维的静电斥力,使染料阴离子易靠近和吸附纤维。但从图3来看:当元明粉的用量超过90g/L时上染百分率反而下降。因为盐的用量过高将会引起染料在染液中发生聚集或沉淀,而没有吸附在纤维上,从而使上染率下降。在加入元明粉时,为了克服染色不匀现象,要分批加,做到少量多次,这样还有助于提高染料的利用率。

由图2、3的结果表明:对于同一种染料中的不同品种之间也存在着差异。

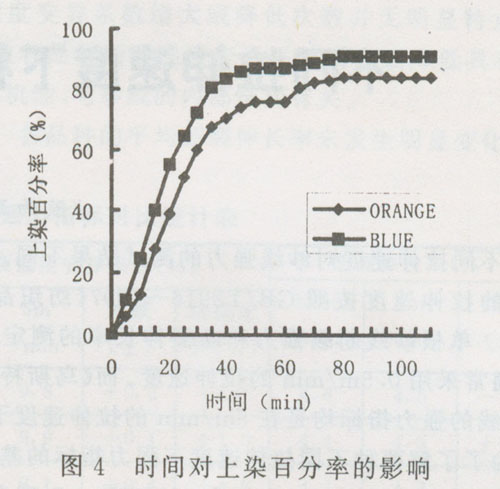

3.3 固色速率曲线

从图4可以看出,即使不加碱剂,活性染料仍可以与大豆纤维发生反应,吸附在纤维上的染料与纤维的反应率可达50%以上。这是因为大豆纤维中含有碱性氨基酸。另外,由于Cibacior FN型的染料的一个活性基一氟均三嗪,它能在无碱的情况下与氨基反应。这表现在图4中无碱时上染率较高,但在碱性介质中,Cibacior FN型中的乙烯砜为主要反应基团,所以在加碱后上染率再次提高。

活性染料可与大豆纤维蛋白质组分的碱性基、羟基和含硫氨基酸反应,也可与聚乙烯醇组分上的残留

羟基反应。由于同类活性染料不同品种之间也存在着差异,因而它们与大豆纤维的固着速率当然也从在着差异。从图4看,在上染阶段,Ciibacior Blue的上染率高于Cibacior Orange,加碱固色后Cibacior Blue提高的幅度小于Cibaciou Orange。因为Cibaciou Blue的直接性高,活性基反应强,加碱前固着率高,而加碱后固着速率不快。

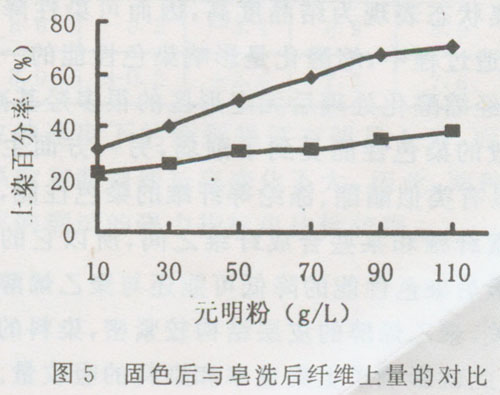

采用Cibacior Yellow在固色pH为10.60,元明粉用量为10~110g/L。这个范围内的条件下对固色后的大豆蛋白纤维进行皂洗。分别作出固色曲线(上染百分率高的)和皂洗后纤维上染料量曲线。

从图5可以看出,皂洗前后纤维上的染料量存在很大差异。笔者认为造成这种现象的原因与大豆蛋白中含有相当的聚乙烯醇有关。首先,根据X—射线衍射的结果知道大豆纤维具有典型的PVA结晶特征,纤维的聚集状态表现为结晶度高,因而可染性降低。其次,在制造过程中,缩醛化是影响染色性能的一个重要的因素,经缩醛化处理后无定形区的很多羟基减少,似纤维素般的染色性能受到了削弱,另一方面生成了亚甲醚键具有类似醋酯、等纤维的染色性能,因而介于纤维素纤维和某些合成纤维之间,所以它的固色率较低。最后染色性能的降低可能还与聚乙烯醇的形态结构有关,聚乙烯醇的皮层结构较紧密,染料的扩散速率慢,因此就影响了上染速率和染料的吸收量。

4 结论

4.1 在一定的纯碱用量范围内,大豆纤维的染色深度对纯碱的用量不太敏感,染色时只需低浓度纯碱即可,中色染色可采用pH为10.00左右,即使是深浓色染色pH也不宜超过10.50。

4.2 Cibacior FN是中温型活性染料。通过以上实验可知元明粉用量不宜超过80g/L。

4.3 经染色后的大豆蛋白纤维上有部分染料仅仅是吸附在纤维上,而并没有与纤维发生化学键,因此染色后的纤维必须经充分皂洗。