在新型浆纱机上应用高压、高浓、低粘工艺进行了上浆实践,介绍了烘燥温度的控制等关键技术措施,测试对比了不同硬度压浆辊浆纱品种的压出回潮率,并进行了侧压新工艺的应用探索,认为在SA32型浆纱机上采用双浸四压的压榨方式利于浆液浸透与被覆的合理分配。

1“两高一低”上浆工艺浅析

1.1高压浆力

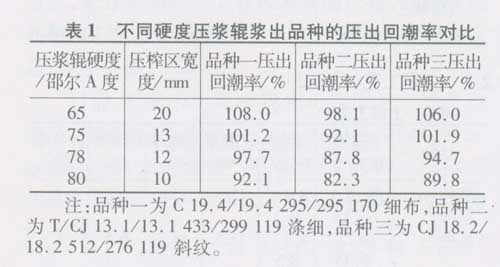

祖克系列浆纱机、GA308型浆纱机均用计算机控制压浆力,其输出信号按车速变化来控制电气转换器,使执行气缸进气或放气,实现压浆力的线性变化。实际生产中,为避免压浆力绝对值太高造成机件损坏,在执行高压上浆工艺时一般采用中速度、中高压力来达到高压上浆效果。高压浆力、低压出回潮率的获得虽然主要取决于压浆辊压力,但同时还应考虑不同压浆辊硬度、不同号数、不同密度、不同履盖系数条件下,其压出回潮率是不同的,表1为压浆力为23 kN时,不同硬度的压浆辊浆出品种的压出回潮率对比。

从表1可知:不同纱号、密度、覆盖系数对压出回潮率有一定的影响,但在原料配比不变的情况下,压浆辊硬度是继压浆力之后影响压出回潮率的第二个主要因素。我公司选择压浆辊硬度一般为邵尔A75度~80度,保证压榨区宽度在8mm~13 mm。

1.2高浓低粘浆料的选择

采用高压上浆,压出回潮率需小于100%,浆液浓度不大于上浆率才能达到工艺要求的上浆率,浆液浓度的提高必然带来粘度的提高,因此必须选择高浓低粘浆料。如PVA可采用聚合度为1400的JS-2PVA,或在PVA-1799中掺用聚合度为.500的PVA,但浆料成本较高。变性淀粉基本选用粘度为15 mPa•s左右(6%,95℃)的品种,丙烯酸类浆料的粘度也应控制在20 mPa•s(5%,25℃)以内。应合理使用固体油剂,否则浆液增稠现象严重,但浆液粘度的降低不应以牺牲浆料的粘附力为代价,一般浆液粘度控制在8 s~14 s,确定最低粘度的关键是保证浆纱机开慢速时不发生轻浆。实践表明,对于以化学浆为主体的浆液粘度最低需8 s以上,对于以变性淀粉为主体的浆液,粘度最低需9 s以上。具体工艺参数结合品种组织规格、机型等条件而定。

1.3高压上浆工艺配置

在S222型单浆槽浆纱机上对C 14.6/14.6524/283.5 119府绸进行上浆,压浆形式为单浸双压,浆料配方为:PVA 37.5 kg,JS-2 PVA 25 kg,XZW—125 kg,复合变性淀粉50 kg,SDJZ2.5kg。不同车速、压浆力条件下的压出加重率及压出回潮率的情况见表2。

采用高压上浆的体会是:压出加重率降低,节约了能源;烘房烘燥负荷下降,有利于实现浆纱机高速运行;浆液渗透好利于被覆,达到了贴伏毛羽、增强耐磨、保持弹性的目的。

2侧压新工艺的应用

侧压即为浸没辊加压。我们在本公司新购进的S432型浆纱机和GA308型浆纱机上试用了双浸四压的压榨方式,认为侧压新工艺与传统的双浸双压工艺相比较而言,在浸浆时间有限的情况下,更有利于取得较为适当的浆液浸透与被覆比例。

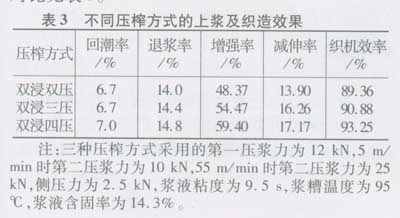

在S432型浆纱机上对C 14.6/14.6 563/441170纱斜纹品种进行了双浸双压、双浸三压、双浸四压等三种不同压榨方式的上浆试验,浆纱效果对比见表3。

侧压对纱线在上浆辊上的均匀排列有一定作用,既能使整幅纱线张力均匀,又可在短时间内对浸湿纱线进行多道反复挤压、浸浆,浆液渗透性好,且渗透均匀,消除了纱线表面上浆,使落花明显减少,分绞顺利,满足了无梭织机的高速织造要求。

3关键工艺措施

3.1湿分绞棒的使用

浆纱从浆槽中引出,在进入烘房前分为上、下两层,分别进两组烘筒,上、下两层经纱因张力、车速的变化,反复开合,互相粘连,使毛羽再生,湿分绞的使用不仅将湿纱及时分开,减少粘连,而且在纱线湿态下平顺、伏贴毛羽,对提高织机开口清晰度效果明显。否则,由于压出加重率降低,会导致浆纱分层时相邻纱线间的粘结强度提高而增加毛羽。

我公司在生产T/CJ 9.7/9.7 787.5/472.5 170直贡缎时,由于经纱毛羽互相粘连,开口不清,织机效率只达到80%~85%,后经优化上机工艺,选择高浓低粘浆料配方,附以重渗透、求被覆的工艺路线,虽效率上升,但不明显。最终装用湿分绞后,毛羽明显减少,同等工艺条件下织机效率升至92%。

3.2主烘、预烘温度的控制

烘筒式烘燥方式具有提高浆纱运行速度和生产效率的优点,成为当前浆纱机烘燥方式的发展方向。烘筒式浆纱机的纱线在润湿状态下直接与烘筒表面接触,纱片易粘附烘筒表面及产生邻纱的互相粘连,使毛羽增多,浆膜完整度降低。实际生产中一般要求预烘温度比主烘温度高出20℃。因为根据烘干原理,开始阶段因纱线回潮率高,去湿速度快,热交换率高,热定形效果好,所以预烘烘筒应用高温,高温可加快浆膜的干燥定形,发挥烘筒的熨烫作用,使毛羽贴伏,浆膜完整。由于高温预烘已去除了浆纱的大量水分,主烘温度就可降低,以保证回潮率。

我公司在生产纯棉品种时预烘温度一般掌握在135℃,主烘温度115℃,而生产涤棉品种时预烘温度一般掌握在120℃,主烘温度100℃。此工艺的应用,既保证了浆膜的完整度,又减少了织机断头,提高了生产效率,减轻了浆纱、织造值车工的劳动强度。

成为纺织技术精英,注册纺织人才网

找纺织人才,来纺织人才网