本标准规定了粘胶长丝的产品分类、技术要求、试验方法、检验规则和标志、包装、运输、贮存。

本标准适用于66.7~166.7dtex(60~150D)机织生产用粘胶长丝品质的鉴定和验收。原液着色丝可参照使用。

2引用标准

GB 250评定变色用灰色样卡

GB 3291纺织名词术语纺织材料、纺织产品通用部分

GB 6529纺织品的调湿和试验用标准大气

GB 8170数值修约规则

3产品分类

粘胶长丝产品分为有光丝、无光丝、漂白丝。

4技术要求

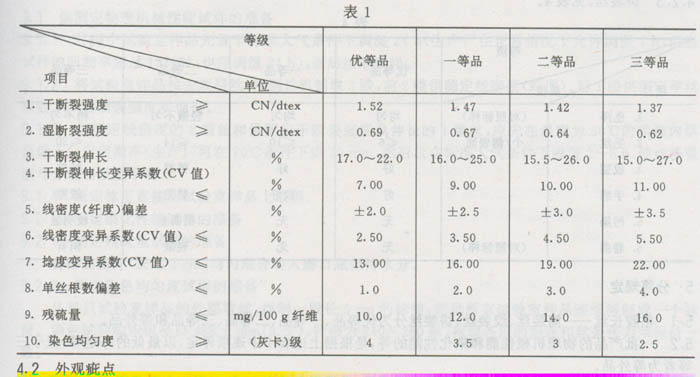

4.1物理机械性能和染化性能,见表1。

5分等规定

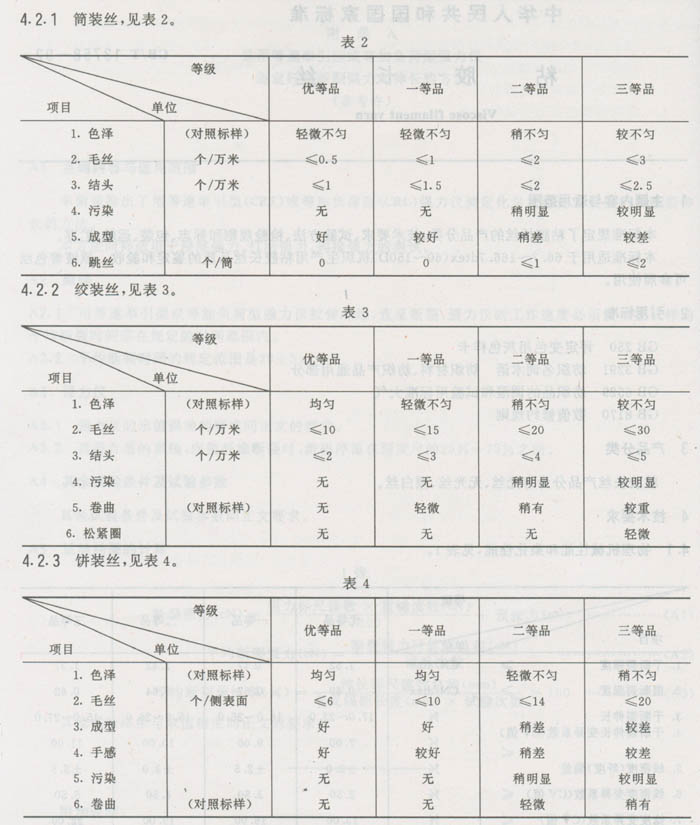

5.1粘胶长丝——筒装丝、绞装丝、饼装丝分为优等品、一等品、二等品、三等品和等外品。

5.2一批产品的物理机械性能和染化性能的等,是根据上述表1中逐项评定,以最低的等定等,低于三等者为等外品。

5.3一批产品中每只丝筒、丝绞、丝饼的外观质量,是根据上述表2、表3、表4中逐项评定,以最低的等作为外观的等,低于三等者为等外品。

5.4一批产品中每只丝筒(绞、饼)出厂的等,按物理机械性能和染化性能及外观疵点所评定结果中最低的等定等。

6分批规定

6.1“一批产品”在化学纤维厂是指同一种原料,按同一工艺条件和设备在一定时间内连续生产的同一品种规格的粘胶长丝。

6.2原则上以每天24 h连续生产量划分为一批产品。

7取样规定

7.1测定物理机械性能和染化性能的取样

一批产品的重量在6 t及以下时采取15个试验室样品,6 t以上采取20个试验室样品。

生产厂采样时以一个丝饼为试验室样品,应随机均匀从每天三班生产中抽取,须随同批产品进行后处理,不应更换。取样后遇有无法测试的丝饼,应从该批丝饼中由检验部门补取样品。

测定残硫量可从上述试验室样品中每批任意抽取3个。每个取内、外层各半,约5~6 g。

7.2测定回潮率的取样

生产厂可在筒子机、成绞机或丝饼调湿停车场处有代表性地抽取丝筒、丝绞或丝饼,每批产品随机抽取3个试验室样品,再从3个试验室样品中各取一小束(总质量约50 g)迅速放入密封的容器中。取样后应及时称重。

7.3生产厂检验外观疵点时,应逐筒(绞、饼)检验定等。

8调湿和试验用标准大气

调湿和试验用标准大气按GB 6529规定,预调湿用温度小于50℃,相对湿度10%~25%,调湿和试验用标准大气,温度为20±2℃,相对湿度为62%~68%。

9试样的准备

9.1供测定物理机械性能试样的准备

9.1.1 将每个试验室样品先置于标准大气条件下调湿24 h(生产厂在正常情况下允许调湿1 h,但当试样的回潮率超过15%时,也应调湿24 h),而后摇取试样。

9.1.2将试验室样品拉去表层丝,用测长机摇取3缕,前2缕供测定线密度(纤度)。后1缕供测定单丝根数、干、湿断裂强度和伸长。

9.1.3供测定线密度的2缕丝和供测定干断裂强度及伸长的1缕丝,应先在温度为50℃的烘箱内烘至低于公定回潮率(生产厂可在70℃条件下烘30 min,然后放在标准大气条件下吸湿2~6 h,使丝缕吸湿充分达到吸湿平衡。

9.1.4测定捻度直接从试验室样品上取得。

9.2供测定染化性能试样的准备

9.2.1 测定残硫量试样的准备

将样品剪碎(长约2 cm)均匀混合装入磨口瓶保持水分。

9.2.2测定染色均匀度试样的准备

从每只试验室样品的外层取丝,摇制一段长5 cm的袜筒,每批所有试验室样品连续摇制成一个袜筒。染色试验编织机径口Φ88.9 mm(3.5"),针密为240~280针,袜筒各段的摇速和丝条张力须保持一致。

10试验方法

10.1 测定线密度、干断裂强度和伸长时的条件按第8条规定。

10.2干、湿断裂强度和断裂伸长的试验。

10.2.1试验仪器与试剂

等速牵引型强力机、浸湿容器、蒸馏水(20±2℃)。

10.2.2试验步骤

a. 将试验丝条在单纱强力机上进行拉伸至断裂(测定湿断裂强度和伸长时需先将试样浸入蒸馏水中约2 min)后,直接读出断裂强力和伸长率。

b. 预加张力:0.05±0.01 CN/dtex,测定湿断裂强度和伸长时减半。

c. 两夹钳间试验的夹持长度为500±1 mm。

d. 试样平均断裂时间为20±3 s。

e. 重锤选择以试样平均断裂负荷在刻度标尺最大负荷的20%~80%范围之内。

f. 如试样断裂在距夹持器2 mm之内时,其结果不予计算。 、

g. 每个试验室样品中取5个试样。

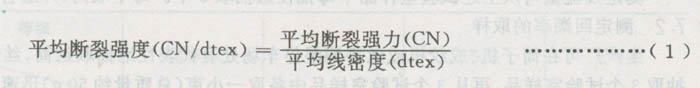

h. 断裂强度的计算方法,见式(1):

10.3线密度试验

10.3.1 试验仪器

测长机(附有调节预加张力装置周长为1 000±2 mm);天平(最小分度值0.001 g)。

10.3.2试验步骤

a. 线密度低于125 dtex样品用200 m,大于或等于125 dtex样品用100 m。

b. 测长机摇取丝绞时张力为0.05±0.01 CN/dtex。

c. 每个试验室样品取2个试样。

10.4捻向和捻度试验

10.4.1 试验仪器

电动捻度机、挑针。

10.4.2试验步骤

a. 采用直接解捻法试验,即将试验室样品放在捻度机上进行解捻,在单丝达到彼此平行时,记录其捻数和捻向。

b. 试验前将试验室样品剥去表层丝,每次试验各试样间至少拉去1 m以上。

c. 预加张力:O.05±0.01 CN/dtex。

d. 两夹钳间试样的夹持长度为500±1 mm。

e. 每个试验室样品取5个试样。

10.5单丝根数试验

10.5.1 试验工具

黑绒板(或黑色玻璃板)、挑针、压板。

10.5.2试验步骤

每个试验室样品取2个试样分别置于黑绒板或黑色玻璃板上,用压板压好,用挑针数其根数。

10.6回潮率试验

10.6.1 试验仪器

八蓝热风式自动烘箱(附有最小分度值0.01 g天平的箱内称量设备和恒温控制装置)。

10.6.2试验步骤

a. 称取试样约50 g,准确到0.01 g。

b• 将试样放入箱中(烘蓝需在105-110℃时校正重量并以此为准),烘箱内的温度应保持在105~110℃(称量时温度允许略降。但称重后应立即恢复),试样烘至恒量(即恒重)为止。恒量是指试样在继续烘干中每隔10 min的二次称重差异不超过0.05%时最后一次称得的重量。

C. 测定干重应关闭电源1 min后开始。

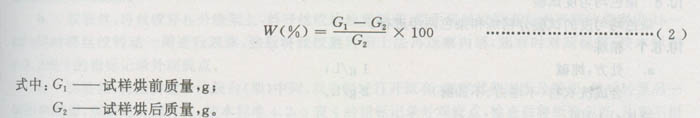

d. 按式(2)计算试样的实际回潮率W.

1U.残硫量试验

10.7.1试验仪器与试剂

a. 试验仪器

加热设备、抽滤设备、滴定设备、冷凝设备、分析天平(最小分度值0.001 g)。

b. 试剂

亚硫酸钠(分析纯)、硫代硫酸钠(分析纯)、碘(分析纯)、甲醛(分析纯)、乙酸(分析纯)、淀粉。

10.7.2试验步骤

a. 从每个试验室样品中取5~6 g纤维作为试样,称重时准确到0.001 g。

b 将试样放入500-700 mL的锥形烧瓶内,放入150 mL浓度为1.5%的亚硫酸钠溶液,内放10粒左右玻璃小球,瓶子上部装冷凝器,在电炉上加热至沸腾时,把瓶子提高5~10 cm(以沸腾不溅出为准),再继续煮沸1 h,稍预冷却用少量蒸馏水冲洗冷凝器,然后将试样取出,将溶液在瓷漏斗上过滤(漏斗上铺一层细府绸),再用250 mL蒸馏水分几次洗涤锥形烧瓶并抽滤至干。

c 将滤液倒入500 mL碘量瓶中,冷却至室温(20℃左右),然后加入浓度为37%~40%左右的甲醛溶液15 mL和浓度为20%的乙酸7.5~8.5 mL,摇匀后用微量滴定管加入碘标准溶液[c(1/2I2I)=0•05 mol/L]5 mL,将瓶盖好,放置2~3 min后用硫代硫酸钠标准溶液[f(Na2S2O3)=0.05 mol/L]回滴。以淀粉作指示剂,直到由蓝色变为无色止。

d. 同时用上法作一空白试验。

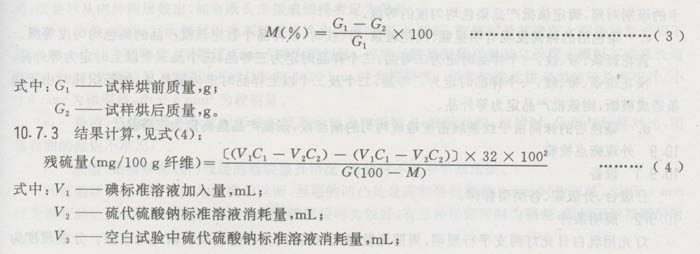

e 在测定残硫量同时,从试验室样品中取5 g纤维(准确到0.001 g)作为试样测定其含水率M,测定方法与回潮率试验同,但计算按式(3):

C1——碘标准溶液之物质的量浓度,mol/L;

C2——硫代硫酸钠标准溶液之物质的量浓度,mol/L;

G——试样质量,g。

每批做2个平行试验,求出算术平均值。

10.7.4生产厂残硫量测定采取3个试验室样品内、外层各半的丝为试样,混合后作试验,碘液加入量可根据试样含硫量相应改变,但必须保证残硫量测定结果准确,测定以反滴定法为准。

10.8染色均匀度试验

染色均匀度的试验分精练和染色两步进行。

10.8.1 精练

a. 处方:纯碱 1 g/L;

合成洗衣粉(不增白、不加酶) 2 g/L。

浴比:1:100。

温度:95±2℃。

时间:20 min。

b. 操作:精练时经常翻动袜筒使练液充分对流,达到煮练均匀。

c. 水洗:精练后用50℃左右清水充分水洗,尔后将袜筒挤干即可染色。

注:袜套、纯碱和合成洗衣粉的称重应准确到10 mg。

10.8.2染色

a. 处方:直接湖蓝6 B 0.8%(对试样);

(河南长葛染料化工厂出品力份110%)。

纯碱 0.5%(对试样);

元明粉 5%(对试样)。

浴比:1:100。

温度:75±2℃。

时间:30 min。

b. 操作:染色加量时操作程序为蒸馏水-纯碱-元明粉-染料。染色时必须经常翻动袜筒,使染液充分对流,达到染色均匀,如发现染花时必须重染。

c. 水洗:染色后用常温水充分水洗,然后离心脱水,进行阴干或低温烘干。

10.8.3染色均匀度的评定

a. 评定条件:采用D 65标准光源照明,照度为600 lx,周围无散射光,入射光与织物表面的角度成45°,观察方向大致垂直于织物表面。

b. 评定方法:将染后的袜筒试样逐段进行比较,求出袜筒中颜色最深和最浅两段间的色差,与灰卡的级别对照,确定该批产品染色均匀度的等级。

c. 染色后的袜筒发现有明显蓝、浅花斑条、带、纹时,以样品个数定该批产品的染色均匀度等级。

蓝花斑条、带、纹:一个样品时定为二等品,二个样品时定为三等品,三个及三个以上时定为等外品。

浅花斑条、带、纹:一个样品时定为三等品,二个及二个以上样品时定为等外品,如若织袜时由于浅条造成破断,则该批产品定为等外品。

d. 染色后的袜筒由于丝条线密度造成均匀的细丝段,该批产品最高定为三等品。

10.9外观疵点检验

10.9.1 设备

分级台、分级架、各类型标样。

10.9.2照明条件

灯光用乳白日光灯两支平行照明,周围无散射光,灯罩内为白搪瓷或刷以无光白漆。分级照度为400 lx目测距离为30~40 cm(检验丝筒毛丝时为20~25 cm),观察角度为40~60°(检查丝筒毛丝时与目光平行)。

10.9.3检验方法

. a. 简装丝:将丝筒大头立于分级台中心并转动一周,观察筒子的小头,然后将丝筒倒置按同法观察大头,接着用双手将筒子托起使大头丝面与目光成水平,徐徐转动一周。检查毛丝,最后再将丝筒侧面水平转动一周,观察其侧表面,检查白节丝时,可将丝筒倾斜观察,观察时对照标样按本标准4.2.1表2指标记录外观疵点。

b. 绞装丝:将丝绞穿在分级架上,抖开丝绞达最宽幅度,用手将丝绞拉直与水平面的角度成45~60°,同时将丝绞转动一周进行观察,然后将丝绞翻转同上法再观察内层,观察时对照标样,按本标准

4.2.2表3的指标记录外观疵点。

c.饼装丝:将丝饼置于分级台(架)中间,双手轻轻打开纸套,观察其侧表面及端面,然后转至另一侧面和端面,观察时对照标样,按本标准4.2.3表4的指标记录外观疵点,检查后将纸套包好,注意不损坏丝饼的机械形态。

10.9.4外观疵点的评定

a. 色泽:是指一个丝筒(绞、饼)的表面和各筒(绞、饼)之间的颜色和光泽均匀情况,筒装丝和绞装丝包括有乳白丝、白点丝、白节丝等疵点;饼装丝包括丝饼表面的黄斑、褐斑、黑斑等疵点。

凡丝筒表面有不明显的颜色不匀时称之为轻微不匀,与标样进行对比评定,如有白点丝时作为等外。

凡每绞丝内部有颜色不匀时与标样进行对比评定,如有白点丝时作为等外。

凡丝饼丝层之间有不明显的颜色不匀称之为轻微不匀,与标样进行对比评定。如有黄褐、黑斑时作为等外。

凡各丝筒(绞、饼)之间有色差时,按每个丝筒(绞、饼)内部的色差处理。

注:①乳白丝系指有光丝呈现半光丝或无光丝光泽的丝条。

②白点丝系指有光丝丝条中呈现半光或无光丝光泽的小点丝。

⑧白节丝系指乳白丝分节段出现的丝节。

b. 毛丝:是指丝条受伤呈毛茸现象或单丝断裂丝头凸出于复丝表面,检验筒装丝时以严重的一头定等。绞装丝数其整绞的毛丝个数,饼装丝为保持丝饼的机械形态和便于观察,视其丝饼的侧表面毛丝数。

凡丝筒大头有3 mm以下的绒毛丝时形成半圈者为等外,绒毛丝虽不成圈,但在大头表面分布较广较密者亦定为等外,丝筒大头有环形毛丝者(单丝未断)形成弧形,其矢长超过3 mm者按毛丝计数,凡丝饼侧表面有绒毛丝占三分之一者作为等外,若在端面有较严重的毛丝时不应出厂。

c. 结头:是指丝条断裂后的接结,检验时,筒装丝从小头直接数出,其结头必须摆在丝筒小头端面;绞装丝从内外两层数出,如有断头未接或错接者定为等外。

d. 污染:是指油丝、锈丝以及不能用水洗去的污斑点,检验时,筒装丝量其表面上污染的总面积不超过6 mm2时为稍明显。不超过8 mm2时为较明显。绞装丝数其根数和量其总长度3根以下或总长短于20 mm时为稍明显。7根以下或总长短于40 mm时为较明显。饼装丝按丝饼表面污染总面积计,小于6 mm2为稍明显,小于8 mm2为较明显。

e. 卷曲:是指丝条在生成时形成的规则性弯曲和折皱点,检验丝绞、丝饼时,分别与标样对比,明显卷曲的丝饼不准出厂。

f. 成型:是指丝筒(饼)丝层的卷绕整齐情况,检验时不可用手指压试。

凡简装丝丝筒纸管两头均应突出丝面、丝层的凹凸处最高和最低相差7 mm时为正品。大于7 mm时为等外品。凡丝筒内外层有明显的两种松紧层时为较好,有三种松紧层时为稍差,超过三种松紧层时为较差。

凡筒装丝丝层与纸管平齐或超出纸管时,不应出厂,丝筒不准反打成筒。

凡饼装丝两端平齐称之为好,出现不明显的大小头称之为稍差,出现明显的大小头称之为较差,丝饼表层出现羽毛丝和内层出现尾巴丝均作为等外。

g. 跳丝:是指丝筒大头出现矢长超过5 mm的丝段,检验时从丝筒大头数出。

凡出现矢长超过5 mm的大网状跳丝和矢长不足5 mm的小网状跳丝,其量占大头面积的二分之一者均不应出厂,凡矢长小于等于5 mm的网状跳丝最高定为二等。

h. 松紧圈:是指一束丝绞内外层丝束的卷绕松紧情况。检验时按本标准4.2.2表3的指标。

凡出现5根以上松紧丝条,圈距相差为40 mm及以上时作为等外。

i. 脆断丝:是指丝筒(绞、饼)由于化学纤维厂在生产过程中丝饼处理不当,造成严重影响丝绸生产的丝。

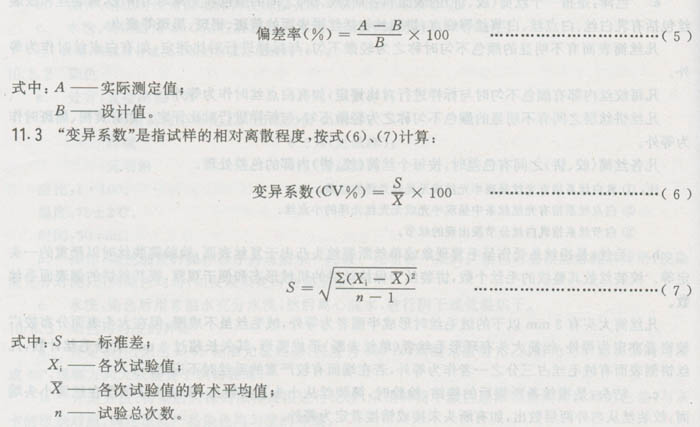

11试验结果计算

11.1 一批产品的物理机械性能、残硫量、回潮率的试验结果以各次试验值的算术平均值表示。

11.2“偏差”是指实际平均值与设计值之间的差异百分率,按式(5)计算(取其绝对值):

11.4各试样测试数据以一次为准不允许复测,如测试人员发现操作上、仪器上的异常,应在采取措施后由测试人员在原试验室样品中取试样自行重做一次,并以重做的数据为检验结果。

11.5修约后断裂强度,变异系数和回潮率取二位小数,其余各数值取一位小数,数字修约按GB 8170规定进行。

12检验规则

12.1 抽样规则

12.1.1验收和复验时的“一批产品”是指同一生产批号,同一品种规格,同一等级的产品。

12.1.2产品验收时,从受检批中随机抽取5箱,再从5箱中随机抽取15个试验室样品,若产品不足5箱时,应从全部箱中抽足15个样品。

12.1.3测定物理机械性能和染化性能的抽样按7.1的规定。

12.1.4测定回潮率的抽样

一批产品的重量在6 t以下时采取3个试验室样品,6 t及6 t以上时采取5个试验室样品,采样时应随机从不同箱中抽取,每个试验室样品各取一小束(总质量约50 g),迅速放入密封的容器中,取后应及时称重,时间不应超过取样后24 h。

12.1.5外观疵点的检验是将抽取物理机械性能、染化性能等样品箱中的全部丝筒(绞、饼)逐筒(绞、饼)进行检验(作为物理机械性能、染化性能、回潮率试验的丝筒、丝绞、丝饼不再检验外观),检验中如发现部分丝筒(绞、饼)外观的等级低于原等级时则按受检丝筒(绞、饼)的重量比例折算全批,如发现部分丝筒(绞、饼)有脆断现象时,可按实际情况予以退换。

12.2验收规则

12.2.1生产厂应保证产品符合质量检验单上的品质等级,收方需要验收时应在货到厂后三个月内进行验收。

12.2.2验收时应根据本标准的技术要求,分等规定,分批规定和试验方法等规定进行,如收付双方对产品另有合同者按合同规定验收。

12.2.3验收时,该批产品的数量缺少三分之一时不得申请复验。

12.2.4生产厂对出厂一年之内的产品在使用过程中,由于粘胶长丝的质量影响后加工产品出现严重质量问题时,由收付双方协商处理。

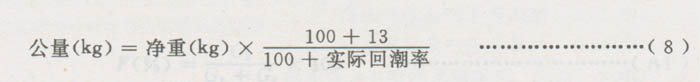

12.2.5重量验收时公量按式(8)计算:

12.2.5.1粘胶长丝的公定回潮率为13%。

12.2。5.2净重是指丝筒扣除筒管和包装纸的重量;丝饼扣除袜套和丝饼小腰的重量、筒管、包装纸、袜套及丝饼小腰的重量均以实际重量平均计算。

12.2.6任何一方对验收结果的一部分或全部有异议时,需提出要求复验,申请复验的产品应是同一生产批号,同一品种规格和同一等级。

12.2.7复验时,按本标准对所有异议部分由双方共同协商进行复验,或者双方共同协商委托检验机构进行复验。

12.2.8验收后,如因运输、保管及仓储条件不良等原因以致产品质量受到损伤或发生变化时,收方不得提出复验或赔偿的要求。

12.2.9复验结果如高于原等级时,付方不得请求收回或提高等级。

12.2.10复验结果为最终的结果,任何一方不得再申请复验。

12.2.11所有复验中的一切费用及试验损耗,根据最后处理结果由责任方负担。

12.2.12付方对经复验处理后的产品有关质量的一切责任宣告终了,以后如有问题由收方负责自行处理。

13标志、包装、运输、贮存

13.1 标志

13.1.1 每个丝筒,每小包丝绞和每小包丝饼内应附有示意不同等级的颜色纸标签,其上注明规格、商标和生产厂家。

13.1.2每箱产品应附质量检验单,其上注明:生产厂家、商标、等级、规格、品种、批号、成包日期、检验员章以及物理指标降等说明等。

13.1.3箱上标记

13.1.3.1 印刷厂名、商标、产品名称、防潮、防晒、正倒标志和搬运要求等字样。

13•1•3.2贴牢箱外标签,其上注明品种、规格、等级、批号、箱号、公定重量和实际重量。

13.2包装

13•2•1 粘胶长丝产品分为简装、绞装和饼装,同批产品的丝筒、丝绞和丝饼重量力求一致。丝筒重

1 400-1 700 g。丝绞重i05-140 g。丝饼重不小于400 g。

13.2.2产品的包装应牢固、安全、防潮和便于运输,确保产品不受损伤。

13.2.3不同批号、品种、等级和规格的产品必须分别包装。

13•2•4包装时产品的回潮率应在8%~15%之内,超出时应调湿到规定范围后方准包装。

13.3运输

运输中要轻放、禁止损坏外包装和受潮。

13.4贮存

本产品应按批入库堆放,贮存在干燥、清洁的仓库中,不准露天堆放,贮存时勿倒置忌超高,以保护产品质量不受损伤。

附录A

粘胶长丝含油率试验方法

(参考件)

A1试验仪器与试剂

索式抽提器。分析天平(最小分度值0.001 g)。电热水浴锅、烘箱、乙醚(分析纯)、滤纸。

A2试验步骤

A2.1 从试验物理机械性能的样品中采取含油率试样2份,每份重约5 g,在丝饼外层采取其次数不少于10处,用天平称重。

A2.2将试样用滤纸包好,放在索式抽提器的浸抽管内。将纯乙醚注入抽提器下部已称重的浸抽瓶内至浸抽瓶总容量的四分之三止。

A2.3用电热水浴锅加热,使乙醚蒸发上升,冷凝回流,如此巡回2~3 h(回流速度保持4~6次/h),然后将乙醚蒸发回收。

A2.4将浸油瓶置于105~110℃的烘箱内烘至恒量,同时将提净油脂的试样置在105~110~C的烘箱内烘至恒量,所有称重均须准确到O.001 g。

A2.5按式(A1)计算试样干重时的含油率F:

A3试验次数

该试验每周作一次。

附加说明:

本标准由中华人民共和国纺织工业部提出。

本标准由上海化学纤维公司归口。

本标准由保定化学纤维联合厂负责起草。

本标准起草人徐守贤。