为了增强企业竞争力,我公司进行技改,购置一批新设备以提高装备水平。2004年9月购置了TFA506型细纱机一万五千锭,纺制C 14.5 tex纱,在原棉平均等级为2.78级的情况下,生产中通过优化配置工艺参数和应用新型纺纱器材,成纱质量达到了乌斯特2001公报25%的水平,下面就纺纱生产情况作一介绍。

1原料选择

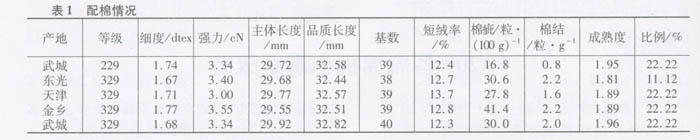

为了降低成本,在保证成纱质量的前提下,我公司主要在原料配比上下功夫,尽量降低配棉等级。C 14.5 tex纱平均配棉品级为2.78级,配棉情况见表1。

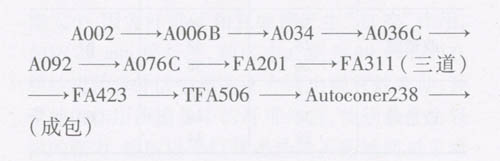

2 纺纱工艺流程(以机器型号表示)

3各工序工艺配置及主要技术措施

3.1 开清棉

为了减少棉结,防止退卷粘连,开清棉采取“勤抓少喂、多梳少打”的工艺原则.使A002型抓棉机的运转率达到95%以上,降低打手速度至430 r/min,增加防粘装置,给棉罗拉至打手隔距放大至13 mm,使棉卷重量不匀率降至1%以内。

3.2梳棉

采取“多梳少落、轻定量、大张力”的工艺原则。为进一步减少棉结的增加,将刺辊速度由原920 r/min降至800 r/min,刺辊与锡林隔距为0.13 mm,锡林与道夫隔距为0.13 mm,盖板与锡林隔距为0.18 mm、0.15mm、0.15 mm、0.15mm、0.18 mm,锡林速度为340 r/min,道夫速度由26 r/min降至22 r/min。经测试生条棉结降低了20%,棉网重量不匀率在3.5%以内。

3.3并条

为提高纤维伸直度,减少弯钩纤维的数量,头道并条采取6根并合5倍牵伸,后区牵伸为1.78倍,罗拉隔距为6 mm×5 mm×7 mm;二道、三道并条均采取8根并合9.6倍牵伸,后区牵伸为1.25倍,罗拉隔距分别为6 mm×5 mm×9 mm.5.5 mm×5 mm×8 mm,末道并条定量为14.5 g/5m,并适当降低车速。经测试熟条条干CV为3.4%。

3.4粗纱

为降低条干CV,采用“重加压、紧隔距、轻定量”的工艺原则。后区采用1.21倍牵伸,在保证细纱不出“硬头”的情况下捻系数偏大掌握,一般为118左右,隔距为12.5 mm×25 mm×28 mm,定量为3.8 g/10m,并适当降低车速,使粗纱条干CV达到4.0%左右。

3.5细纱工序

TFA506型细纱机是新安装机台,针对生产中出现的问题我们及时调整了工艺配置,并进行了一系列工艺试验。

3.5.1加捻效率试验

上机试纺时发现TFA506型细纱机纺纱捻度比A513w型细纱机纺纱捻度低,其加捻效率仅为83%。于是在同粗纱、同工艺的条件下纺纱,比较5组纱样,相差8.3捻/10 cm。经过分析.加捻效率与锭带张力、车速及捻度的设定有直接的关系,而此次试验车速、捻度设定均相同,那么影响捻度的只有锭带张力。经检查发现TFA506型细纱机的重锤比A513w型细纱机的轻20%,于是将TFA506型细纱机重锤刻度调至最大,角度调至与地面呈30~夹角。纺纱后重新测试捻度,TFA506型细纱机加捻效率由83%达到92%.达到工艺设计要求。

3.5.2工艺与专件试验

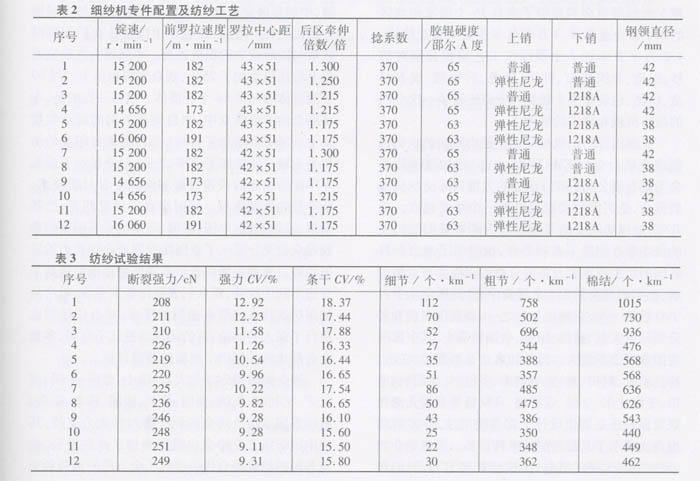

TFA506型机随机配件为YJ2-142型摇架、无波罗拉,其与新型专件的配置及纺纱工艺见表2,在同锭、同粗纱条件下纺纱试验结果见表3。

根据表3试验结果可以看出,试验10、试验11的纺纱质量均达到了乌斯特公报25%的水平,其中试验11既能满足产品质量的要求,也能兼顾产量的增加。即采用锭速为15 200 r/min,前罗拉速度为182 r/min,捻系数370,后区牵伸倍数1.175倍,罗拉中心距42 mm×51 mm,配置WRC965型低硬度胶辊,HD-SX2-6833型弹性尼龙上销,天津产1218A型下销,PG1/2 3854型钢领。

TFA506型细纱机主要特点是罗拉前区隔距可以缩小1 mm,使浮游纤维得到有效控制。尽管运用新工艺、新器材可以使纺纱质量得到保证,但在生产中TFA506型细纱机还存在不足之处,如若车尾大轴轴承损坏,将无法直接拆下大轴,必须将尾二轴拆下,再将尾轴取出更换轴承,给设备维修带来麻烦,希望纺机厂进一步改进、完善。

4 结束语

在原棉品级较差的情况下纺制C 14.5 tex纱,通过合理配置工艺参数,选用新型纺专器材,调整设备达到良好状态,使得纺纱顺利进行,成纱质量稳定提高。