21世纪是“绿色”的世纪,绿色产品将主导世界纺织品和服装的新潮流。由于生活水平的提高,人们将更加重视纺织品服装的舒适、生态环保和功能特性,外在质感和内在保健功能的珠联璧合已成为纺织品及服装消费的新趋势。大麻有机棉弹力布(麻55 %,有机棉45 %)从产品设计、原料使用到加工技术等方面,都充分体现了创新意识和环保意识,是符合国际流行趋势和未来发展方向的绿色环保纺织产品。

1 原料性能

1.1 大麻纤维

大麻纤维为大麻落麻及麻叶开松,是一种束纤维,细度粗,刚性大,无天然卷曲,纤维之间抱合力差,长度整齐度差。因其纤维内部有沟状空腔,壁多孔隙,含有嘧啶、嘌呤等抗霉抑菌物质,故大麻纺织品具有吸湿透气、抗霉抑菌、防紫外线等优良特性,是21世纪理想的天然环保纺织品。

大麻落麻技术指标:纤维细度0.91 tex(Nm 1 100),短绒率34 %,杂质含量5 粒/ 5 g,最长纤维45 mm,主体长度23 mm,回潮率15 %。

由于大麻纤维可纺性差,故试纺时选用纤维细度大于1 tex(Nm 1 000),主体长度大于23 mm,硬条、并丝率小于130根/ 5 g,超长纤维小于5 %的大麻纤维。

1.2 有机棉

有机棉是在有机棉田中生长的棉花,有机棉田的土壤里要求最后一次施用化肥等有机生产标准中禁用物质之后,连续 3 年不使用任何普通化肥、农药以及化学制品(剂),并经权威性机构检测达标。有机棉生产有益于保护资源,维护人类生存健康,促进生产的持续性、稳定性发展。我公司使用的有机棉是经过德国 BCS Oko - Garantie 公司认证的。为弥补大麻可纺性差的弱点,选用有机棉棉花品级在2级以上,主体长度不低于29 mm。

有机棉纤维技术指标:品级为2级,主体长度29 mm,纤维细度1.54 tex(Nm 6500),短绒率16 %,含杂率2.5 %,含水率9 %。

1.3 氨纶丝

不同的氨纶丝其性能有差异,质量好的丝弹性优良,弹力回复性好,断裂伸长率大,变异系数小,纺纱容易。目前氨纶包芯纱生产上应用最多的氨纶丝细度主要有3种:44、77、155 dtex。44 dtex丝适纺低弹纱,77 dtex丝适纺中弹纱,155 dtex丝适纺高弹纱。由于没有统一的标准与仪器,氨纶丝检测相当困难,通过对氨纶包芯纱指标检测,本产品决定选用44 dtex氨纶丝(Lycra),Lycra纤维是美国DuPont公司研制生产的芳基二异氰酸酯与羟基聚醚段共聚的聚醚型弹性纤维。Lycra具有很好的弹性、伸展性、保持性、稳定性和热定形性等,可使织物具有伸缩自如、轻盈透气、舒适耐用、易染整等特性。表1为两种不同氨纶丝纺H / OC16 S 包芯纱的性能对比。

| 表1 不同氨纶丝纺H/OC16 S 包芯纱的性能对比 | ||||

| 单纱强力/cN | 单纱强度/cN·tex -1 | 单强CV/% | 断裂伸长CV/% | |

| 美国杜邦 日本东洋丝 | 498.0 484.3 | 13.4 12.8 | 4.38 7.42 | 6.32 8.17 |

2 工艺流程  → FA002型抓棉机 → A006B自动混棉机 → A034六滚筒开棉机 → A065 多仓混棉机 → A036B豪猪开棉机 → A036C梳针开棉机 → A092A双棉箱给棉机 → A076C单打手成卷机 → A002C抓棉机 → A035AS开棉机 → A186C梳棉机 → A272F并条机(三并)→ A453B粗纱机 → FA506细纱机(Lycra)→ 1332M络筒(配电清、空捻)→ SCCA114整经机 → Ben-procom浆纱机 → THEMA-Excel剑杆织机 → 后整理。

→ FA002型抓棉机 → A006B自动混棉机 → A034六滚筒开棉机 → A065 多仓混棉机 → A036B豪猪开棉机 → A036C梳针开棉机 → A092A双棉箱给棉机 → A076C单打手成卷机 → A002C抓棉机 → A035AS开棉机 → A186C梳棉机 → A272F并条机(三并)→ A453B粗纱机 → FA506细纱机(Lycra)→ 1332M络筒(配电清、空捻)→ SCCA114整经机 → Ben-procom浆纱机 → THEMA-Excel剑杆织机 → 后整理。

3 主要纺纱工艺

3.1 大麻落麻纤维预处理

大麻落麻含有较多的麻粒、杂质,且有15 % ~ 25 %的超长纤维,开松、分梳需配置较高的速度;但棉纤维整齐度好,杂质少,不宜过分打击纤维,应配置较低的速度。为兼顾两种原料的性能,保证合理开松、分梳,应先对大麻纤维进行预处理。

大麻落麻预处理工艺流程:大麻落麻给油养生 → 开松 → 打包。

3.2 清花工序

利用公司现有的大麻或大麻混纺纱工艺,采用包混的混合方法。由于大麻纤维的长度整齐度差、刚度大,脆硬易断裂,抱合力差,因此采用大麻与有机棉多仓混合以提高可纺性,又因大麻与有机棉纤维色差非常大,必须经过二次混合成卷,方可解决大麻与有机棉纤维混合均匀,但二次成卷是整盘回用,否则又会出现批量色差问题。大麻含杂多,短绒率高,特别是在清棉工艺机台配备上采用两台豪猪式开棉机,第一台采用豪猪打手,第二台采用梳针打手,打手不宜太快,以免损伤纤维,同时将各机台尘棒隔距放大以适应落杂要求,由于各机台落杂多为麻杂,为保证配比,将大麻纤维用量提高10 %。

3.3 梳棉工序

大麻纤维是束纤维,要使两种纤维得到有效分梳、除杂、顺利转移,选择合适的分梳元件是关键;降低刺辊速度,保持较大速比,使纤维能够顺利地从刺辊向锡林转移,减少刺辊返花和棉结的产生;加装固定分梳元件,增强分梳能力,减少结杂;锡林盖板隔距偏大掌握,减少纤维充塞针布和绕锡林现象;生条定量适当加大,以增加棉网、棉条纤维的紧密度,减少棉网破洞、破边、断头等现象,便于成网成条。

梳棉工艺参数:生条定量20.04 g/5 m,锡林速度320 r/min,刺辊速度980 r/min,锡林刺辊速比1∶1.9, 刺辊至锡林间距0.28 mm,锡林盖板间距0.25、0.2、0.18、0.18、0.2 mm,锡林道夫间距0.13 mm。

3.4 并条工序

生条纤维较乱,定向度差,前弯钩纤维较多,为提高纤维的伸直平行度,头并应尽可能地消除纤维弯钩,其后区牵伸应偏大掌握,以1.6 ~ 1.7为宜,二并以提高条干均匀度为主,后区牵伸倍数较低掌握,集中前区牵伸,可伸直后弯钩纤维,同时前区隔距比头并稍紧,这样可将条子中残余的超长纤维牵切断,使熟条中的超长纤维含量大大降低。

3.5 粗纱工序

粗纱捻系数的确定与粗纱纺纱张力及粗纱纱条紧密度密切相关,同时对细纱条干均匀度影响甚大。粗纱捻系数较大有利于细纱牵伸区对纤维的控制,使主牵伸区的须条有足够的控制力。为防止纤维缠绕罗拉,前皮辊采用复方C黑涂料处理。

3.6 细纱工序

细纱工序牵伸倍数大,牵伸过程中须条的纤维数量又少,且存在一定的超长纤维,因此细纱工序工艺配置、专件器材选择及状况与成纱质量密切相关,同时选择合理的氨纶丝预牵伸倍数至关重要。

通过优化工艺参数及纺专器材表明:细纱后区牵伸倍数偏小掌握,以1.1 ~ 1.2倍为宜,牵伸部件的上下销以较大规格配置,以适应放大罗拉间距,控制纤维运动。细纱捻系数比同支数棉纱高20 % ~ 25 %,以克服大麻纤维刚性大、抱合力差、成纱毛羽多的难题,同时较高的捻系数可保证氨纶丝包覆在中央而不外露。采用低硬度、高弹性、复方C黑涂料处理皮辊,对提高成纱条干、减少断头有利。

氨纶丝的预牵伸可选择3 ~ 3.5倍,过低不宜发挥弹性优势,过高引起断头;氨纶丝的含量影响包芯纱强力,包芯纱的强力几乎完全由外包纤维决定,氨纶丝的含量高,则成纱强力低,选择氨纶丝含量为7 % ~ 10 %。

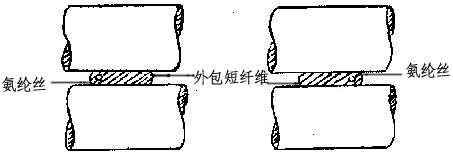

包芯纱的包覆效果好,要求状态能保证氨纶丝与短纤维须条在罗拉钳口处汇合时的位置正确、稳定、无跑偏等。实验表明:纺Z捻时,氨纶丝的位置必须在外包纤维的偏左侧,纺S捻时就要偏右侧。这样有利于芯丝最终处于中心位置,从而获得良好的包覆效果,其方式如图1。

图1 氨纶丝与短纤维须条位置示意图

4 成纱质量

我公司开发的大麻有机棉16S环锭纺包芯纱,深得用户认可,其成纱质量达到企业标准一等品水平(表2)。

5 织造主要工艺技术

5.1 络筒工序

在1332M络筒机上生产,配以DQSS - 4型电容式清纱器,清除经纱上的大结头、大杂质,由于大麻纤维长度整齐度差,纱线3cm以下有害粗节较多,在络筒工序主要去除这类疵点。电清工艺设置为,长粗节灵敏度:90 %;细节灵敏度:-70 %;短粗节灵敏度:200 %。意大利美斯丹空气捻结器,实现无结头,保持布面的光洁度。为减少络纱过程产生的毛羽,采用上蜡装置,降低纱线摩擦系数。

5.2 整经工序

整经质量要求片纱张力、排列、卷绕三均匀,采取中速度、低张力,张力分四区三层设置,同时定时清洁纱线通道,防止回花带入经轴,以保证经轴质量及生产效率。采用沈阳金丸SCCA114型整经机生产,整经工艺参数为:整经线速度250 m/min,总经根数8218根(边经80根),整经组织587×14,整经长度16 000 m,经轴盘片直径800 mm,张力器角度4、5、6、7。

5.3 浆纱工序

此品种经纱纱支细,经密大,覆盖系数达75 %。若上浆质量达不到要求,易造成经纱断头、“三跳”疵点增多。浆纱采用双浆槽,应以提高经纱强力为主。浆纱工艺设计遵循浸透为主、被覆为辅、增强保伸的原则,采用“两高一低”上浆工艺。首先,要优选浆料配方,做到浆膜柔韧性、浆液流动性好,浆液对浆纱的粘附性优良。其次,合理设计各区张力,纱线在浆槽内不会发生缠纱,织轴卷绕平整。再次,压浆采用双浸四压,先轻后重,保证纱线浸透率、被覆率达到生产要求。另外,采用湿分绞,防止浆纱“二次毛羽”产生。我们通过在德国BEN-PROCOM双浆槽浆纱机上多次上浆实验,使织机效率由原来50 % 提高到85 %,优选后的工艺如为:氧化淀粉75 kg,PVA 1799为6 kg,PVA 205为8 kg,SLMO - 96为5 kg,含固率11 %,浆液粘度9 s ,上浆率9.5 % ~ 10.5 %,回潮率6 % ~ 7 %,伸长率1 % ~ 1.5 %,片纱重量160 g / m,退绕张力600 N,喂入张力40 ~ 60 Kp,湿区张力500 N,干区张力1 900 N,卷绕张力3 300 N,压纱区压力2 320 N,压浆力在V = 0 m / min 时为10 kN,V = 60 m / min时为16 kN。

5.4 织造工序

选用意大利THMEA - SUPER EXCEL剑杆织机。工艺选择要考虑以下几点。

5.4.1 梭口调节

由于斜纹织物组织的特点,引纬时上层经纱张力不够或高度不够容易产生“三跳”疵点。故在调试时应提高综框高度、加大综框动程以提高梭口清晰度。

5.4.2 综平时间

综平时间调整,一方面关系到经纱断头及布面风格,更直接关系到弹力纬纱纬向疵点的预防。综平时间过早,梭口不易开清,而且容易产生纬纱回弹造成右边百脚。综平过迟,剑头退出时对经纱摩擦程度增加,容易产生断头,影响织机效率。

5.4.3 废边综平时间

适当提早废边综平时间,以便于废边纱对弹力纬纱的及时夹持,不使纬纱回弹。

5.4.4 经位置线

采用低后梁以获得清晰的纹路,保持开口清晰。

5.4.5 纬纱张力

纬纱张力宜小不宜大。调节纬纱进入储纬器的张力,使纬纱在张力鼓上排列均匀;调节张力毛圈,从而调节退绕张力,以退绕时无气圈、无蹋纱为宜;调节纬纱张力装置,只要不产生纬纱交接失误,不产生脱纬就好。

5.4.6 开夹器开夹时间

接纬剑将纬纱引出右侧布边时,开夹器在适当时间开取剑头,释放纬纱。要保证不产生百脚、纬缩疵点,同时还要注意毛边疵点,一般以废边长4 cm为宜。定时清理过滤网,保证吸纬器正常工作。操作工要勤查布面,感觉吸风能力,便于及时发现问题。

5.4.7 工艺参数

织机转速400 r/min,斜纹开口时间320°, 废边综平时间295°,综框高度133mm,综框动程 +3,后梁高度/水平 + 1/2孔,停经架位置前后/上下80/120,弹簧圈数/孔数9 / 1 ~ 2。

6 结语

1)大麻有机棉弹力布是一种极受欢迎的新型纺织面料,是一种绿色纺织品。

2)要提高成纱质量, 必须使用优质的大麻落麻, 并对其进行充分的前处理。

3)由于是纬弹织物,对织机工艺上机参数要优选,否则坯布易产生纬向疵点,并以百脚、纬缩疵点为主。

4)根据织物线密度、织物组织合理选配上机工艺,使织物质量与效率得到同步提高。