1 原料

1.1 原料特点

客户提供的细羊毛纤维是绵羊身上的底绒,纤维较普通羊毛细而短,手感柔软,保暖性强,吸湿性好,富有弹性,性质与羊绒有相似之处,俗称"绵丰绒"。细羊毛纤维离散性大,强力低,纤维间抱合力差,纺纱时静电现象严重。

细羊毛纤维主要质量指标检测结果如下:平均长度39mm,最长纤维长度56mm21mm,细度19.5um,强力2.1N/dtex,回潮率15%。

选用156dtexX 38mm普通棉型短纤维,强力4.9N/dtex,回潮率0.4%。

1.2 细羊毛预处理

借鉴毛纺生产的经验,对细羊毛纤维进行预处理。称取一定重量的细羊毛纤维,手工充分撕扯,按细羊毛重量2%比例,称取2001型和毛油,装入喷雾器。细羊毛逐层平铺地上,逐层均匀喷油,完成后用薄膜遮盖,堆置16h。

1.3 原料混和方式和投料比

细羊毛和短纤维的混和,采用手工混料方式。将预处理过的细羊毛和短纤维按相应配比称取重量后,采用手工撕扯,实现原料块状下的均匀混和。

细羊毛和的投料比要根据试产中清梳落棉量以及落棉中细羊毛所占的比例而定。为保证成纱中细羊毛的含量,细羊毛投料干重没定为23%,投料干重设定为77%。

2 工艺流程

混和料手工均匀喂人A006B棉箱一A036C豪猪开棉机一A092A棉箱一A076C成卷机一人186F梳棉机A272F并条机一A272F并条机一A272F并条机一A454E粗纱机一FA502细纱机一N07-U络筒机

3 各工序主要工艺技术措施

3.1 开清棉

贯彻"多松轻打"的工艺原则,各部打手速度适当降低,减少打击力度和次数,尽量减少纤维损伤。成卷机采用电子自调匀整装置,运用振荡式棉箱,控制棉卷重量不匀率。

清花主要工艺参数:定量干重371.05g/m,棉卷定长315m,A036C打手速度600r/min,A076C打手速度720r/min。棉卷实测质量指标:重量不匀率11%。

3.2 梳棉

贯彻"减少纤维损伤,顺利转移"的工艺原则。试产过程中棉网汇聚成条时出现了烂网、飘网、落网现象,落棉中尤其是盖板花中,细羊毛纤维比例明显过大。采取以下措施后,收到了明显效果。降低刺辊转速和锡林转速,减少梳理过程中的纤维损伤,减少棉结;选用较低的道夫速度,使棉网增厚,减轻飘网、落网现象;降低盖板线速度,放大锡林与盖板的隔距。

梳棉主要工艺参数:定量干重20792/5m,刺辊速度590r/min,锡林速度300r/min,道夫速度18r/min,锡林至盖板隔距0.305、0.305、0.254、0.254、0.305nun。

生条实测质量指标:棉结0粒,萨氏条千24.48%

3.3 并条

采取三道并合,以保证并合均匀,提高纤维伸直度;降低并条前罗拉速度,减少纤维缠绕皮辊现象,减少生产中的断条。定时清洁棉条通道,保证通道光洁,减轻堵条、拉毛现象。

并条主要工艺参数:三道并条均采用8根并合,头并定量干重20.12g/5m,后区牵伸倍数1.797倍;二并定量干重18.5g/5m,三并定量干重18.0s/5m。并条实测质量指标:萨氏条干头并17.17%,二并13.6%,三并11.98%。

3.4 粗纱

粗纱工序主要是控制粗纱条的伸长率和条干不匀,因此采取了降低罗拉速度,减少纤维缠绕皮辊,选择适当的粗纱捻系数等措施。试产过程中粗纱设计捻度2.78捻/10cm,细纱机台出现硬头、断头较多,调低粗纱设计捻度后,解决了细纱机出硬头问题。

粗纱主要工艺参数:定量干重4.58g/lOm,计算捻度2.47捻/lOcm,牵伸7.9倍,车速210r/min。粗纱实测质量指标:萨氏条干17.78%,捻度2.40捻/lOcm。

3.5 细纱

降低锭速和车速,使处于良好状态,减少纤维缠绕,降低细纱断头率。采用进口优质摇架,稳定罗拉加压,稳定牵伸力,提高成纱条干均匀度。

细纱主要工艺参数:定量干重1.79/100m,前罗拉速度225r/min,计算捻度85.2捻/lOcm,罗拉加压15X7X 12k夕双锭,钢丝圈6903-2/0型,钳口隔距3.5mm。

3.6 络筒

选用较低的络筒速度,减少纱线断头,提高成纱条干水平;保持纱条通道光洁无毛刺,减少毛羽。

络筒主要工艺参数:槽筒速度800r/min,张力盘重

4 成纱主要质量指标

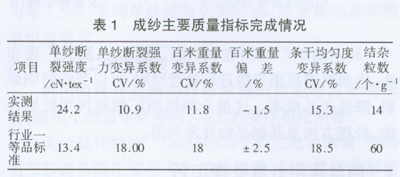

细羊毛与混纺棉纺纱线是一种新型产品,目前尚无国家标准和行业标准,合同要求参照FZ/T12005-1998普梳涤与棉混纺本色纱线标准执行。成纱主要质量指标完成情况见表1。

从表1可以看出,涤80/细羊毛20 18.3tex?昆纺纱各项主要质量指标全面达到国家行业标准一等品指标要求,客户使用后十分满意。

5 结语

(1)细羊毛的长度离散度大,强力低,清梳工序落下的比例大,为保证成纱中细羊毛的含量,投料时要加大细羊毛的比例。

(2)纺纱前对细羊毛实施预处理。加入适量的和毛油,增强可纺性,是顺利纺纱的关键。

(3)选择适当的粗纱捻系数,选择状态良好的细纱机台,优化细纱工艺,减少细纱工序出"硬头"。

(4)较高的车间相对湿度是保证生产状态稳定、梳棉顺利成条、细纱断头减少的重要措施之一。