内容提要:本文介绍了在棉纺并条机上的罗拉中心距,按照纤维长度的变化进行自动调节的新技术,并条机上装有根据纤维长度分阶段进行罗拉中心距调节的机构,这种机构己向制造厂推荐应用,以适应特殊纤维的需要,它包括快速付里叶转换器、转换超限定频率宽度的信息及应用逻辑原理的判断,对罗杆的动作发出指令的机构。每个控制动作的循环很迅速。并条机上的中后罗拉是电子控制的步进电机传动,代替了齿轮传动。

关键词:罗拉中心距、步进电机、电机驱动器、转换系统驱动器

1、简述:

在传统纺织生产中,试验室对从车间取的样品进行测试,并根据试验结果不断地校正生产工艺条件。虽然现在己广泛应用电子计算机技术装备的试验仪器,如对生产总量的控制等,但这种在线测试技术仍然是滞后的。

在过去的20年里,纺织生产率不断提高,引出速度大大增加如转杯纺纱机产量大约五倍于一般环锭细纱机,而且还在不断地提高,并条机引出线速度由180米/分提高到1000米/分,生产的高速度就要应用自动监控体系对每台机器的生产进行在线自动控制与调节,现以并条机为例来研究在线自动监控技术的实施一方面因为并条机,产量很高,复盖细纱机台数多,另方面在并条机上进行自动监控,经济上比较合算。

2、并条机罗拉隔距的调节:

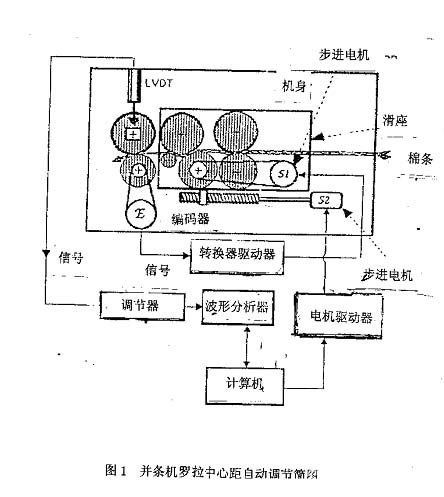

2.1 并条机主要任务是完成数根棉条的并合及对并合的棉条进行牵伸,经过对棉条的并合、棉条在长度方向的差异可部分得到平衡或抵销,经过牵伸,纤维排列得到改进,牵伸后的棉条经卷条器进入棉条桶中,以供进一步加工。但往往在牵伸过程中会造成误差或不匀,这种误差即是并条机上产生的两种形式的棉条不匀,第一种不匀是由故障造成,如牵伸罗拉偏心或不圆,或牵伸罗拉及其传动部件,回转速度不均匀等都会使棉条产生周期性的误差或不匀形成波。第二种不匀是与纤维长度相关的牵伸工艺条不正确而造成。一般牵伸罗拉故障所造成的不匀比较普遍,如牵伸小罗拉由于严重绕花衣造成弯曲或上皮辊磨损或用错等。应用线性变量差别传感器(LVDTS)来测量上下罗拉之间的隔距(图1所示)研究并条机不匀,这项技术己应用于现代化并条机上。

2.2 第二种不匀与牵伸过程中的纤维长度与牵伸罗拉中心距之间的关系相关,这个相关是十分重要的因素,应用纤维长度(或称纤维分组长度)及罗拉中心距之间所保持的最佳相关水平,这种相关水平的比率称为中心距比率,在并条机中纤维排列包含纤维长度的变化,纤维在牵伸过程中不是单根的移动而是成束 的运动,因此应用“纤维束长度”来说明,更不用普通的纤维长度的测试结果来说明纤维的长度情况,如2.5%跨越长度。

2.3 在并条机罗拉之间的钳口线上纤维在不同的位置,受到不同的控制,因此实际“中心距比率”要比理论上的纤维长度与罗拉几何尺寸复杂的多。它还涉及到棉条的线性密度,被加工纤维的类别及在最佳罗拉中心距内的纤维的集束状态等。这些都会影响到牵伸不匀的产生。此外,故障也会影响与纤维相关的误差或不匀,在牵伸体系中罗拉偏心造成周期性的不匀或叫罗拉波,因此,罗拉几何尺寸不可忽视,最佳罗拉中心距可减少产生牵伸不匀的机会。用测试棉条不匀来确定最佳罗拉中心距,要比测量纤维长度确定罗拉中心距好。

2.4、如何通过中心距的自动调节来减少牵伸不匀的问题,在正常情况下即是在长片段内名义上纤维长度保持不变,但在实际上不同的加工阶段,不论如何魂合,沿棉条长度方向纤维长度的变化是存在的。这说明,在前纺各工序中尽管有许多并合作用发生,但仍然造成长短纤维的局部集中,按照这个观点,即使总体纤维连续变化,研究在机器运转时,改变罗拉中心距的方法以便保持纤维或纤维束与罗拉中心距的比处于最佳状态是有价值的。

3、连续自动调节罗拉中心距的机构:

3.1 在并条机的喇叭上装一个传感器,用从喇叭口上的传感器上测得的讯号来控制罗拉中心距的调节,这是一种闭环信息反馈体系,测得棉条上增加的误差或不匀,经过调节罗拉中心距的调节来消除或减少。从喇叭口得到的信号更确切的说是从干扰源得来,正常的棉条通过喇叭口时,受压缩的棉条透气性的变化而产生逆反气流,形成干扰源。但这种微弱的信号不能满足要求,它比误差信号要弱的多,但应用LVDT体系在频段范围内发生的牵伸不匀大都在频带上显示出来。

3.2 在一个相当宽的波段内,可能包括由原因造成的误差或不匀很小的峰值,在曲线下的面积描述为误差‘能’,由于曲线上的峰值很狭小,因此所描述的误差“能”是微小的。像全部误差能的百分比那样,周期部分是相应小的。经过泸频可获得一个与牵伸不匀相关的讯号,应用这个讯号可反馈过来校正牵伸误差或不匀。经过试验及对误差的分析,可选择频率的波段及其宽度,但这种方法可能避免许多周期峰值及聚积许多半随机的牵伸误差能。

3.3 总之,必须设计一个机器及自动控制方案,方可获得一个适当的讯号。

4、自动连续调节罗拉中心距机构的设计:

4.1、在RSB系列型并条机上,用一种电子式步进电动机来驱动中后罗拉,在并条机运转中可对前区的中心距进行调节而不会发生任何故障。第一牵伸区(中后罗拉牵伸区)的罗拉中心距保持不变,应用电子转换器驱动器来调节前区的牵伸率、电子式转换器将改变的脉冲输入到步进电机上,控制步进电机的运行。

4.2从图1中看出一般的传动是由一个相当容量的步进电机S1实现,一个转换器E安装在前下罗拉传动杆上,脉冲输入电子记号,控制步进电机,使其产生与前罗拉速度相关的转速。为了简便,图1没有表示中后罗拉的传动体系。

在这个阶段中有的牵伸没有处于受控状态,特别是在机器起动及停止时。经大量试验表明,假如电动机容量是够大在任何情况下,棉条的线性密度都不会改变。

4.3、中罗拉机构是安装在一个滑动的平板上,平板由螺杆控制作前后微动,螺杆直接联于步进电机(S2),自动控制体系向步进电机发出脉冲讯号,控制电机运转。

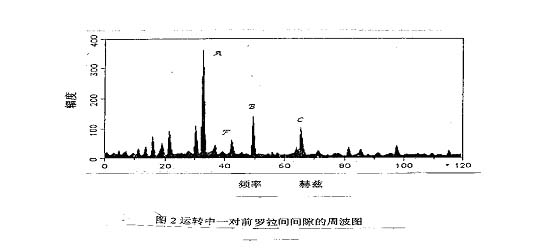

4.4、理论上从回归线上计算出最小的罗拉中心距为37.1毫米。线性变量差别传感器LVD,T’S被安装在每个前罗拉颈上,使前罗拉更有效地输出棉条。而且棉条重量平均值正常。一般不能应用时域信号而是应用频域信号的信息,以傅里叶转换器对每个频率呈现的讯号波 形进行监控,测量出的周期性误差的波形是很尖狭的峰状。(图2中A,B,C),但通过牵伸区不稳定纤维流产生的频率分布,是在一个相当宽的频带内(如图2F,超过短时间周期的误差乱射现象一误差的“快拍”)。如前所述,周期性误差是由误差组成,牵伸误差是随机性的。并瞬间产生峰值且幅度很小,因而引起频率的改变。当累计足够的时间后在波谱图上可看到这种半随机的峰值产生一个“山”。由于这些误差是由罗拉误差与非线性纤维流的不匀及由误差组成的波段,因此对于频段的选择是十分重要的。

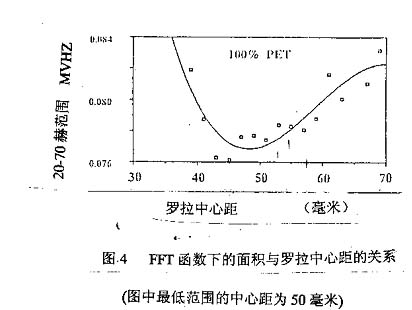

4.5、周期性波谱图下面的面积是由对不同的罗拉中心距的测试所得到的频段,基本频段是由并条机车速及被加工的纤维等因素而定。对短纤维的加工在任何速度下可选择单一的频段宽度,误差的周期波峰是很狭小的,波峰下面的面积并不能复盖,由于不规则的牵伸造成的半周期部分。用测得的频率为20-70赫兹波段以上的周期如图2下面的面积来很好的校正棉条中非误差或不匀。

的频段部分。应用电子计算机程序来贮存输入的讯号及与新的曲线数值相比较。 以不同的信号脉冲值控制步进电机来改变中罗拉位置,确立前中罗拉的中心距,完成一个新的中心距的调节。

5、自动调节机构的设计:

5.1、常用的自动控制体系是闭环式,信号的反馈传送或进行两种情况的结合,选择搜索,这是这种专门机构的工作概念。在应用波谱图作为测试工具方面己取得许多进展。装在并条机上的这种自动调节机构,在起始时先设立一个特定的中心距取得相应的波谱图。当中心距调节增大后,也产生相应的波谱图、将两个波谱图进行细致比较,图上的“小山”是在前牵伸区造成的非周期性的误差或不匀。这个过程重复进行,直至图上的峰值降到最小高度,其控制程序如下“

5.1.1、应用从LVOTS得到的信号,测出较短时间周期内的误差,并予以贮存记忆。

5.1.2、应用程序块来完成傅里叶转换;

5.1.3、测量在选定的频段以上的频段曲线下面的面积;

5.1.4、贮存并记忆所测得的面积值;

5.1.5、微调增大罗拉中心距;

5.1.6、重复程序1-5;

5.1.7、对比贮存的面积值大小;

5.1.8 a、假如与给定的限量相比,后者更差,在同一方向微调增加中心距; b、假如与前者数值相比,后者是好的,那么可继续进行同一方向的微调,增加中心距。 c、假如两个波段都在允差范围内,则在该时间内不必移动微调中心距。

5.1.9 重复1-8程序并继续下去。

用对三个周期测试结果的平均值来确定缩小,加大或停止中心距的调节,而且还在阶段7及9之间有一个滞后周期,以减少滑板的磨损。8(b) 中提到在不同中心距容差边限是可靠的,而且选定边限为平均值的±10%,滑块移动的标准增量为1毫米。

6、试验结果:

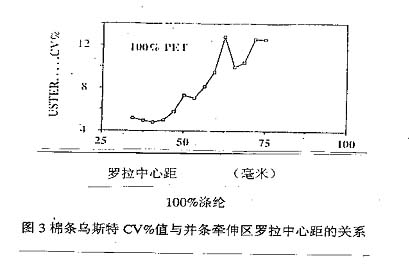

在不同中心距条件下测得的乌斯特CV%及一些典型结果例于图3,控制曲线的实例见图4,图形外轮廓为一个十分吻合的立体曲线,两个曲线的形状十分相似,但信息中有干扰,将在较长的信息集中的周期与原始情况进行对比。

6.1、初期试验用的纤维为1.67旦×38毫米短纤维(PET),调节开始时的中心距比最佳中心距大,试验时中心距的移动速度是极轻微的,在FFT范围1-8赫兹的频率波段条件下,状况良好,试验结果表明,在FFT范围内最高速度的频率可在20-70赫兹。

6.2特定的Data 6000型仪器,具有最好的相对细的记忆能力,而且以频繁的间隔将信息传到园盘上,使运转很快减速,以取得在试验中的缓慢反应的结果。还可在运行时,在没有通常试验的情况下回答与介释不匀产生的原因。现代测试体系仅能测线性密度,但这一特性并不是表明牵伸过程中影响精确性的唯一特性。

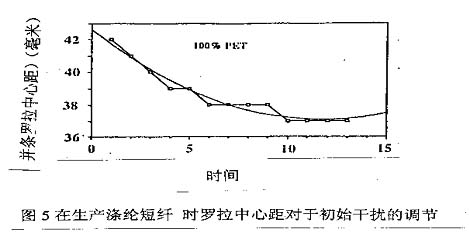

6.3 对于纤维,并条机前罗拉隔距为35-37毫米,如图5所示,并条机起始隔距定为42毫米。其回归曲线为:

中心距=42.63-0.97t+0.04 t2 ,T2值为0.964,理论上最小中心距从回归线方程式中求得为37.1毫米。

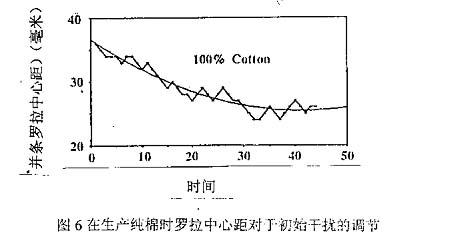

6.4 第二个试验为棉纤维,纤维长度为26毫米,2.5%跨越长度。

其回归曲线为36.65-0.4T+0.006T2,T2值为0.96,对长度区别较小的棉纤维,中心距=32.42-0.76T+0.00T2 T2值为0.929,如图6所示最小回归曲线的中心距为24.5毫米。

6.5 在并条机上加工棉条所得到的棉纤维的控制曲线,如果再用来加工纤维,在运转中应分级政变,这种特殊的曲线表示以缓慢的速度改变中心距,需要较长的时间,若试验以满速度反复进行,并获得非常相似的结果.如果罗拉中心距从37毫米调到最终25毫米,只要十分钟。本文引用的其它图形都是在全速下描绘的。(除非另外说明)而且这些图形还证明,调整体系在上述条件下工作正常。

6.6 棉纤维控制曲线(图6)表示一最小值及处於平稳状态,FFT数值在34毫米周围并再次靠近28毫米的罗拉中心距。类似的稳定状态可从图5中纯的曲线上看出,罗拉中心距在37-38毫米,可以设想不同长度的纤维混合的棉条,经过牵伸区时的情况,为了验证这个理论,以不同的混纺比例的涤/棉条在并条机上进行试纺。

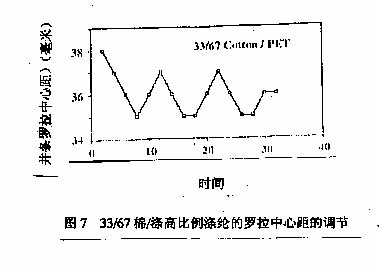

6.7在并条机上的并合板上,按照混纺比例进行搭配,33/67棉涤混纺的试验结果表明,产生不匀误差是由于混纺纤维类型不同而造成。在一定时间里最佳罗拉中心距适合於棉纤维,而另外时间里,罗拉中心距对纤维最适应,其结果如图7所示。一般认为适合纤维的中心距范围为35-37毫米

图5 在生产短纤时罗拉中心距对于初始干扰的影响

6.1、初期试验用的纤维为1.67旦×38毫米短纤维(PET),调节开始时的中心距比最佳中心距大,试验时中心距的移动速度是极轻微的,在FFT范围1-8赫兹的频率波段条件下,状况良好,试验结果表明,在FFT范围内最高速度的频率可在20-70赫兹。

6.2特定的Data 6000型仪器,具有最好的相对细的记忆能力,而且以频繁的间隔将信息传到园盘上,使运转很快减速,以取得在试验中的缓慢反应的结果。还可在运行时,在没有通常试验的情况下回答与介释不匀产生的原因。现代测试体系仅能测线性密度,但这一特性并不是表明牵伸过程中影响精确性的唯一特性。

6.3 对于纤维,并条机前罗拉隔距为35-37毫米,如图5所示,并条机起始隔距定为42毫米。其回归曲线为:

中心距=42.63-0.97t+0.04 t2 ,T2值为0.964,理论上最小中心距从回归线方程式中求得为37.1毫米。

6.4 第二个试验为棉纤维,纤维长度为26毫米,2.5%跨越长度。

其回归曲线为36.65-0.4T+0.006T2,T2值为0.96,对长度区别较小的棉纤维,中心距=32.42-0.76T+0.00T2 T2值为0.929,如图6所示最小回归曲线的中心距为24.5毫米。

6.5 在并条机上加工棉条所得到的棉纤维的控制曲线,如果再用来加工纤维,在运转中应分级政变,这种特殊的曲线表示以缓慢的速度改变中心距,需要较长的时间,若试验以满速度反复进行,并获得非常相似的结果.如果罗拉中心距从37毫米调到最终25毫米,只要十分钟。本文引用的其它图形都是在全速下描绘的。(除非另外说明)而且这些图形还证明,调整体系在上述条件下工作正常。

6.6 棉纤维控制曲线(图6)表示一最小值及处於平稳状态,FFT数值在34毫米周围并再次靠近28毫米的罗拉中心距。类似的稳定状态可从图5中纯的曲线上看出,罗拉中心距在37-38毫米,可以设想不同长度的纤维混合的棉条,经过牵伸区时的情况,为了验证这个理论,以不同的混纺比例的涤/棉条在并条机上进行试纺。

6.7在并条机上的并合板上,按照混纺比例进行搭配,33/67棉涤混纺的试验结果表明,产生不匀误差是由于混纺纤维类型不同而造成。在一定时间里最佳罗拉中心距适合於棉纤维,而另外时间里,罗拉中心距对纤维最适应,其结果如图7所示。一般认为适合纤维的中心距范围为35-37毫米

图5 在生产短纤时罗拉中心距对于初始干扰的影响

图6在生产纯棉时罗拉中心矩对于初始干扰的调节

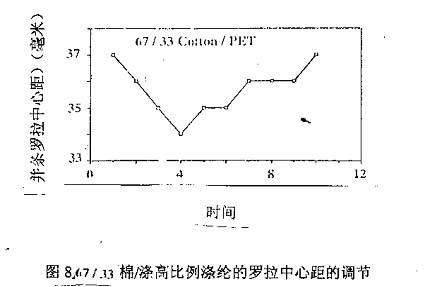

6.8混纺的、比例中棉纤维占的比例增大时,罗拉中心距调节辐度比纤维占的比例增大时要大图8所示,罗拉中心距的变化从34-37毫米是比较典型的,26毫米棉纤维的跨越长度为2.5%,但在内部纤维的排列偏差是十分大的。由于前纺加工处理造成纤维断裂,纤维长度有时低于38毫米,但在并条机上实际加工时不必说明每一瞬间的长度情况,Grover发现33/67混纺棉条(棉/涤)在进一步加工成粗纱时,纤维含量沿着粗纱长度方向的摆动从17%一39%,在粗节部分,棉维比例较大。

因此图8曲线大致可用来对生产中的纤维长度的变化,调节罗拉中心距。

结语:试验证明在动态条件下调节罗拉中心距来取得与纤维长度相关的最佳中心距是成功的。这种特殊的控制机构利用纤维长度与罗拉中心距之间的相互影响,可以用来控制中片段的偏差。同时还证明,像涤/棉混纺时总体中存在着偏差,而这种自动调节装置可起到自我调节作用。

它还表明,电子控制的电动机可用来代替齿轮传动体系。此外,在快速机傅里叶曲线下的面积所具有适当的频率波段是一个很好的在线监测并条机产生不匀误差的方法。

同样这种体系可应用于粗纱机细纱机上,可大批量在生产中应用,另外,这项技术还用来作为研究在不同的生产阶段时里的纤维总量的变化情况。

参考文献:

1. PRLOd: “online Auto regulate of Drawing from Roller gage”jtext in t 1992 3.P82

2. 秦贞俊:现代并条机质量保障体系“棉纺技术织术 04年11期 P-27

| 价格行情 | 价情总览 | 纱线行情 | 棉花行情 | 化纤行情 | 面料行情 | 茧丝行情 | 化纤原料 | 其它市场行情 | 企业报价 |

| 纺织黄页 | 印染黄页 | 纺机黄页 | 针织黄页 | 丝绸黄页 | 化纤黄页 | 面料黄页 | 服装黄页 | 家纺黄页 | 棉纱黄页 |

| 知识技术 | 纺织基础 | 丝绸知识 | 印染技术 | 纺织标准 | 纺织技术 | 服装设计 | 化纤技术 | 纱线工艺 | |

| 纺织资讯 | 服装服饰 | 综合资讯 | 海外资讯 | 科技信息 | 纺织证券 | 纺企动态 |