利用采棉机器采摘棉花起源于美国。机器采摘是一次性采摘,不分批次,也不分霜前棉和霜后棉。机器采摘速度较快、产量较高,但是质量较差,棉花籽棉中含有大量的棉叶、棉杆皮,也无法分开成熟度好和成熟度差、长度长和长度短、细度差异大的棉花,使籽棉轧棉加工困难增加。目前,利用机器采摘棉花的国家主要有美国、澳大利亚、乌兹别克斯坦等,我国除新疆建设兵团具有少量的机采摘外,大多数还是利用人工采摘。

1机采棉及其纺纱工艺特征

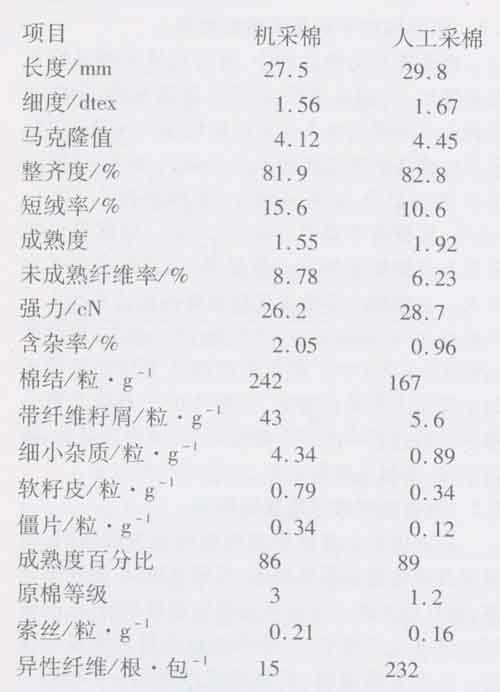

近20多年来,从机采棉的质量情况来看,机采棉主要优点是产量高、棉花采摘容易管理、运输方便、异性纤维含量少;主要缺点是籽棉的含杂率高、原棉的各类疵点数量多、原棉的短绒率高、整齐度差、原棉的强力低、原棉的成熟度差、籽棉加工流程长。总之,机采棉花加工后,原棉的主要物理指标由于工艺流程长的影响而下降,这是未来机器采摘棉花需要解决的重大问题。机采棉与人工采棉质量比较如下.

由于机采棉花的加工工艺流程长,一定程度相当于原棉在开清棉工序的开松、除杂作用,而且棉花在轧棉过程中所受到的打击比开清棉工序更强烈,使棉结、杂质、带纤维籽屑、软籽皮的数量增多变小,疵点一般比人工棉增加5倍以上。许多疵点都以带纤维籽屑的形式出现,疵点小、重量轻,在纺纱过程中很容易随纤维而转移到下一工序。所以,在开清棉工序的开松、除杂过程中,由于这些疵点绝大部分体积小、重量轻或夹杂在纤维中间,很难在开松、除杂中被清除,就加重了梳棉工序开松、除杂、梳理的负担,对梳棉机的梳理要求就更加严格。一般来说,开清棉工序未被清除的疵点,在梳棉工序有30%,左右无法清除,而机采棉形成的细小疵点就更难清除。通常情况下大约有50%~60%,的带纤维籽屑、细小疵点无法清除,尽管不断改进梳棉工艺,然而这些细小有害的疵点也不能被梳理除去,这也是近年来纺织厂对机采棉难以解决的一大难题。解决这一难题的有效方法是改进机采棉花的轧棉工艺,缩短籽棉的加工流程,防止疵点增多变小,以此达到减轻清梳联工序开松、除杂、梳理的压力。

2机采棉对半制品及成品质量的影响

2.1机采棉对半制品质量的影响

机采棉在纺纱过程中,容易造成半制品疵点数量增加,特别是梳棉、精梳工序的棉结、带纤维籽屑和短绒率都比人工采棉高很多。一般来说机采棉梳棉条的棉结要比人工采棉高20%,~50%,:带纤维籽屑高30%,~80%;短绒率高1.5%~4.5%;梳棉落率高0.5%~2.5%。也就是说机采棉不仅梳棉条的疵点数量多,而且生产成本也较大。在精梳工序机采棉精梳条的棉结要比人工采棉高30%~50%;落棉率高2%~8%;短绒率高0.5%~2.0%。机采棉前纺各工序的重量不匀率都比人工采棉要大,最根本的一点就是机采棉在纺纱过程中的疵点数量高、短绒率含量高、落物率多,半制品质量较差,引起成纱疵点多。

2.2机采棉对成纱质量的影响

长期以来大量使用美棉的经验告诉我们,机采棉其成纱疵点数量较多,特别是棉结、短粗节较多,而且这些疵点在纺纱过程中很难被消除,既使增加纺纱生产成本,成纱棉结也未得到明显的改善。生产实践说明,机采棉成纱棉结(+200%)要比人工采棉高10%~40%,,这类棉结对后工序织造的影响,绝大多数都是以棉球的形式出现;对于+140%,棉结数量而言机采棉成纱要比人工采棉高30%~60%,,同时机采棉成纱的毛羽也比人工采棉高20%~50%,特别是长毛羽就更明显。一般情况下这类毛羽对高质量的针织物有害,也就是说高质量的针织物用纱,最好不采用机采棉纺纱,采用时也应严格控制疵点数量。

2.3 机采棉成纱对后工序质量的影响

机采棉成纱虽然存在较多的缺陷,在后工序的织造使用中一定要考虑其适用范围和织物组织结构,对那一种织物组织结构的适用性较好。由于其成纱的细小疵点数量多、棉结数量多、毛羽较多,一般对于深色的针织物、颜色反差大的机织物、深色和浅色的机织物应少用,应用于针织物和机织物的本白布、漂白布效果较好。因为其成纱的异性纤维数量极少,又由于这类棉纱的纤维成熟度反差大,棉纱中成熟度好的纤维与成熟度差的纤维存在分布不均匀,对于深色和浅色面料的针织物一般禁止使用,否则针织物很容易产生横条和毛粒、毛球现象;对于机织物的米通条、净色面料类也应少用,因为这类棉纱的小棉结特别多,而且在此类面料上反映明显,所以机采棉棉纱的使用范围有一定的局限性。

3 结束语

机器采摘棉花是未来的一种发展趋势,对于一些主要的棉花生产大国来说也是十分必要的。机器采摘的棉花加工后原棉质量同人工采棉存在一定的质量差距,主要表现在长度较短、成熟度一致性差、整齐度较差、短绒率高、细小疵点数量多、带纤维籽屑多、原棉色泽一致性差,但异性纤维数量少。在纺纱过程中由于细小疵点数量多、带纤维籽屑多,其开松、除杂、去短绒、梳理受到明显的限制,所以改进机采棉的质量,轧花厂棉花加工是关键。机采棉对半制品和成纱质量的影响十分严重,而且纺纱成本较大。