关键词: 大豆蛋白纤维;氨纶;包芯纱;细纱;牵伸倍数;捻系数;罗拉隔距

弹力织物是目前市场上的走俏产品,穿着舒适,被推荐为21世纪保健纺织品之列。近几年来,国内弹力面料发展很快,但与国外高档弹力面料相比仍是初级产品,售价远低于国外同类产品。因此,应该注重提高产品档次,并使弹力织物向多样化、多品种发展,提高市场竞争力。

大豆蛋白纤维是一种再生植物蛋白质纤维,它具有天然纤维与化学纤维的众多优点:纤维细度细、强伸度高、吸湿性好,有羊绒般的柔软手感和蚕丝般的柔和光泽。利用棉型大豆蛋白纤维纺制氨纶包芯纱,具有棉氨纶包芯纱的优点,且织物外观好,手感柔软,强力高,市场前景广阔。国内对大豆蛋白纤维的纺纱和织造工艺进行了探索性研究,取得了令人满意的结果。但对于大豆蛋白纤维氨纶包芯纱品种,在纺纱工艺、产品特性等方面还缺乏实践和研究。我们在广泛调研市场的基础上,和郑州豫丰纺织有限公司联合申报了省级科技攻关项目"大豆蛋白纤维氨纶包芯纱纺织工艺研究与产品开发",经过一年多的工作,现已完成了纺纱、织造工艺研究。下面主要分析细纱工序各工艺参数对大豆蛋白纤维氨纶包芯纱质量的影响以及工艺优选试验。

1 包芯纱的纺制及测试仪器

由于采用氨纶丝作芯纱,弹性特别大,牵伸倍数不易控制,故需要在细纱机上安装一套积极喂人装置,喂人装置采用链轮辅助传动,预牵伸倍数可以调节。氨纶丝从前钳口处喂人与牵伸后的大豆蛋白纤维须条并合加捻成纱。

我们采用FA502A型细纱机纺制了14.6 tex(44dtex)和36.4tex(77 dtex)两种包芯纱。测试仪器有YG061F型电子单纱强力机、YGl35E型条干均匀度测试仪和Y331N型纱线捻度仪等。

2 预牵伸倍数

预牵伸倍数是一项重要的工艺参数,既影响包芯纱及织物的弹性,又影响包芯纱的强伸度、条干均匀度和蠕变性能。

2.1 包芯纱的弹性

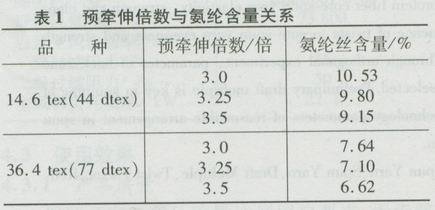

预牵伸倍数过小,不能充分发挥弹力织物面料弹性好的优势;过大,又易引起断头,纺纱困难,产品质量也会下降。氨纶丝的含量也影响包芯纱的弹性,含量高,弹性好。在氨纶丝规格一定的情况下,增大牵伸倍数,氨纶丝的含量降低,即预牵伸倍数与成纱含氨量成反比,见表1

2.2 包芯纱的强伸度

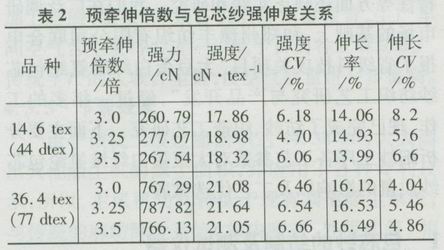

预牵伸倍数和包芯纱强伸度的关系见表2。

表2数据显示:开始阶段,包芯纱的强伸度随着预牵伸倍数的增大而增大,一定值后反而下降。这是因为纺纱时氨纶丝设有一定的预牵伸倍数,下机后要回缩,使外包纤维呈卷曲状态。在外力作用下芯丝逐渐被拉直,外包纤维也随之伸直,继续拉伸,外包纤维便产生滑移,最后断裂,此时芯丝一般不会断裂。适当增大预牵伸倍数,氨纶丝含量降低,外包纤维卷曲程度大,包芯纱强力高,但预牵伸倍数过大,芯丝变形幅度接近或达到塑性变形的临界值,反而使包芯纱强伸度下降。

为了选出最佳的预牵伸倍数,我们采用数理统计的方法,对成纱强伸度进行了统计检验(f-检验和t-检验)。结果表明,纺制14.6 tex(44dtex)大豆蛋白纤维氨纶包芯纱,3.0倍、3.25倍、3.5倍三档预牵伸的断裂强力及伸长率确实存在着明显差异,其中3.25倍时的断裂强力及断裂伸长率的值最高"。

2.3 预牵伸倍数和条干均匀度的关系

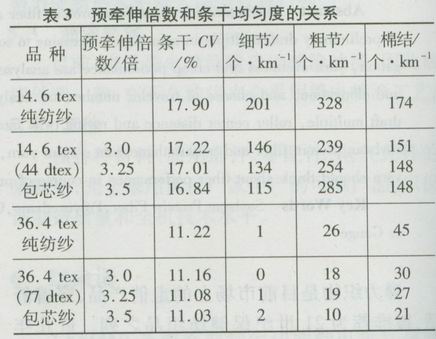

不同的预牵伸倍数下大豆蛋白纤维纯纺纱及氨纶包芯纱条干均匀度见表3。

2.4 蠕变

在恒定拉伸力作用下变形随时间变化的现象称蠕变。试验时,使纱线在一定的外力(15 cN)作用下伸长至50 cm,保持外力2 h,然后撤去外力,自然悬挂2 h后,再测试其伸长率,即为蠕变指标,见表4。

3 捻度

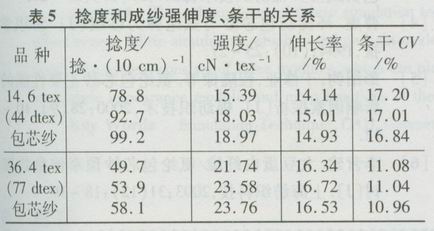

捻度也是一项重要的工艺参数,对包覆质量、包芯纱的强伸度和条干均匀度有影响,试验情况见表5。

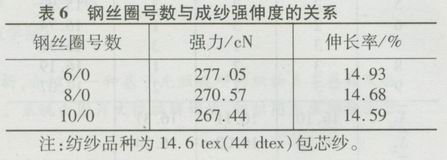

4 钢丝圈的选用

氨纶丝弹性大,且大豆蛋白纤维也有较高的伸长率,所以,在纺纱过程中特别容易伸长。为维持正常的气圈形态,钢丝圈重量应比纺同细度的环锭纱重1号-2号。否则,外包纤维蓬松,包覆不均匀。钢丝圈号数与成纱强伸度的关系见表6。

。

由于大豆蛋白纤维长度长、细度细、蓬松,牵伸过程中牵伸力较大,所以应采用与棉氨纶包芯纱不同的牵伸工艺:

(1)适当放大罗拉隔距,可降低牵伸力,防止出"硬头"。但隔距过大,易出现牵伸波,条干均匀度差,粗细节数量多;

(2)适当减小后区牵伸倍数,有利于改善条干均匀度;

(3)加重胶辊的压力,增大握持力,平衡牵伸力,可减小细纱牵伸过程中纤维的移距偏差;

(4)合理选择粗纱捻系数。如捻系数过小,粗纱易发毛,条干差,但捻系数过大,细纱牵伸力更大,胶辊打滑,不能正常牵伸;

(5)大豆蛋白纤维的比电阻较大,纺纱过程中静电现象严重,易缠绕胶辊,所以要严格控制车间温湿度,选择硬度合适的胶辊。试验证明,采用中硬度涂料处理胶辊较为合适。

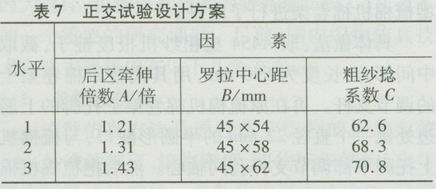

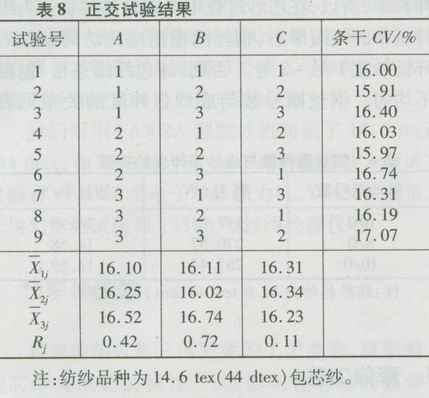

包芯纱的条干均匀度主要取决于外包纤维细纱牵伸工艺,要改善成纱条干,提高产品质量,必须合理选择工艺参数。为此,我们采用L9(33)正交表进行三因子三水平的试验,寻找最佳的细纱工艺方案。正交试验设计方案和测试结果分别见表7、表8。

表7 正交试验设计方案。

6 结语

(1) 纺制大豆蛋白纤维氨纶包芯纱,预牵伸倍数是项关键的工艺参数,影响成纱弹性、条干和强伸度等。综合分析,纺制14.6tex(44 dtex)大豆蛋白纤维氨纶包芯纱时,最佳的预牵伸倍数为3.25倍。

(2) 捻系数增大,可提高包芯纱强力,改善条干,但捻系数过大,织物手感发硬,悬垂性差,故不宜太大。

(3) 制定细纱牵伸工艺时,要充分考虑大豆蛋白纤维的性能,选取合适的罗拉隔距、后区牵伸倍数和粗纱捻系数,可提高成纱条干均匀度。

(4) 纺制氨纶包芯纱,要合理选择钢丝圈的型号和胶辊硬度,严格控制车间温湿度。